Строй-Техника.ру

Строительные машины и оборудование, справочник

Принципиально возможны следующие направления улучшения проходимости автопоезда:

— улучшение тяговых качеств автопоезда;

— повышение сцепного веса и улучшение сцепления ведущих колес с грунтом;

— уменьшение сопротивления качению автопоезда и улучшение его приспособленности к преодолению препятствий.

Первый путь улучшения проходимости связан с улучшением тяговой характеристики автопоезда, что достигается известными мероприятиями, проводимыми на одиночных автомобилях (установка более мощных двигателей, правильный подбор передаточных чисел трансмиссии и повышение ее КПД, снижение собственной массы автомобиля или автопоезда).

Реализация остальных направлений повышения проходимости определяется уже техническими показателями автопоезда в целом и в значительной степени — параметрами прицепного звена.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Таким образом, требуемый коэффициент сцепного веса определяется дорожными условиями использования автопоезда: структурой и состоянием грунта, ровностью дорожного покрытия, преодолеваемыми подъемами.

Рассмотрим реально возможные сочетания коэффициентов ф и ср для различных дорожных условий.

Как уже упоминалось, дорожные условия, характерные для эксплуатации колесных машин, можно разбить на три группы: обычные дорожные условия, трудные и особо трудные. На дорогах первой группы (автомобильных дорогах всех категорий) предельные уклоны составляют 9—11%, т. е. не более 6°. Коэффициенты сопротивления качению не превышают 0,05.

Трудные дорожные условия являются наиболее типичными условиями использования полноприводных автомобилей и автопоездов на их базе. К ним относятся, как указывалось, грунтовые дороги различного состояния. Предельные уклоны для этого типа дорог могут достигать 10°. Коэффициенты сопротивления качению достигают 0,1—0,15.

Третий тип дорожных условий является граничным для применения колесных машин вообще. Количественно этот тин дорожных условий можно охарактеризовать большим сопротивлением качению на относительно ровных участках или большими подъемами. Предельной величиной подъема на сухих грунтовых и твердых дорогах (с расчетным коэффициентом <р==0,6), которая обычно задается в технических требованиях к автопоездам на базе полноприводных автомобилей, можно считать уклон в 20°.

Как видно из таблицы, по мере перехода к более трудным дорогам коэффициенты сопротивления качению растут, а коэффициенты сцепления падают. Принимая в качестве расчетных осредненные значения коэффициентов, а также задаваясь принятыми значениями подъемов, можно для каждого типа дороги определить расчетные значения коэффициентов сопротивления движению и коэффициентов сцепного веса .

Анализ приведенных данных показывает, что на дорогах с твердым покрытием, булыжных, щебеночных при благоприятных условиях движение обеспечивается при относительно небольших коэффициентах сцепного веса (kv — 0,25… 0,3).

При неблагоприятных условиях (дождь, грязь, обледенение) повышенные значения коэффициентов сцепного веса 5*0,4) требуются даже для этих дорог, особенно для дорог низших категорий— четвертой и пятой, где чаще встречаются повышенные уклоны. Такие же значения коэффициента сцепного веса, как показывает табл. 1, должны обеспечиваться для транспортных средств, эксплуатирующихся на сухих укатанных грунтовых дорогах, типичных, например, для сельской местности. При меньших уклонах, на относительно равнинных дорогах автопоезда с k7^0,4

могут’использоваться и на неровных (разбитых) или мокрых грунтовых дорогах.

Описанные выше условия можно считать типичными для неполноприводных автомобилей и автопоездов группы Б ГОСТ 9314—59, эксплуатирующихся на автомобильных дорогах всех категорий общей сети СССР, а также при благоприятных климатических условиях — на дорогах местного значения, имеющих минимальное инженерное обеспечение или не имеющих его совсем (естественные укатанные грунтовые доооги).

Высказанные положения подтверждаются выводами других авторов. Так, в работах [3; 7] для транспортных средств группы Б требуется £о не менее 0,4, а по [9] для них необходим £.., = 0,4 … 0,45.

Для автопоездов с полноприводными тягачами, как показывает табл. 1, требуемые значения коэффициента сцепного веса составляют округленно 0,6—0,65. При этих значениях £ автопоезда могут эксплуатироваться на грунтовых дорогах различного состояния (в том числе разбитых, мокрых, заснеженных) большую часть времени года (за исключением периода осенней или весенней распутицы). Указанные значения коэффициента сцепного веса позволяют автопоезду преодолевать и максимальный подъем, устанавливаемый техническими требованиями.

Для особо трудных дорожных условий должны применяться автопоезда со всеми ведущими колесами. Расчетный максимальный подъем, преодолеваемый таким полноприводным автопоездом на сухой грунтовой дороге, составляет около 30°, что теоретически соответствует предельным возможностям современных одиночных автомобилей высокой проходимости.

Сделанные выводы о возможности эксплуатации автопоездов в различных условиях, естественно, справедливы, если автопоезда имеют достаточную тягу.

Используя значения динамического фактора, достигнутые для отечественных полноприводных автомобилей, и данные табл. 12, можно сказать, что движение автопоездов с полноприводными тягачами в трудных дорожных условиях (ф>0,3) всегда обеспечивается (обычно на первой-второй передачах в коробке передач при соответственно высшей или низшей передаче в раздаточной коробке).

Как показывают подсчитанные по этому неравенству значения fen, при благоприятных условиях движения на улучшенных дорогах полная масса прицепа может в несколько раз превышать массу тягача. Это положение подтверждается экспериментами и практикой. На хороших равнинных дорогах в сухую погоду квалифицированные водители водят автомобильные поезда с двумя и тремя прицепами, суммарная масса которых превышает массу тягача.

Однако практическая целесообразность применения автопоездов с большим числом звеньев должна иметь технико-экономическое обоснование, поскольку, как показывает формула (15), чрезмерное увеличение массы автопоезда и пропорционального ему сопротивления движению приводит к падению скорости движения, в результате чего автопоезд может стать тормозом для движения других транспортных средств.

Практически масса постоянно используемого с тягачом (штатного) транспортного прицепа даже для асфальтированных дорог редко превышает массу тягача, так как при большей массе прицепа ухудшается устойчивость движения тягача, усиливается склонность автопоезда к складыванию при торможении на больших скоростях, ухудшается разгонная характеристика автопоезда, требуются определенные навыки для управления автопоездом.

Для автомобильных поездов на базе полноприводных автомобилей, как видно из анализа табл. 1, коэффициент прицепной нагрузки не должен превышать величины 0,5—0,6. На современных автомобилях повышенной проходимости, буксирующих прицепы в трудных дорожных условиях, это ограничение выдерживается (обычно fe„0,5).

В отличие от прицепного автопоезда, имеющего два шарнира горизонтальной гибкости (шарнир в сцепке и шарнир поворота дышла прицепа), седельный автопоезд снабжен только одним — в седельно-сцепном устройстве. Вследствие этого некоторые эксплуатационные качества седельного автопоезда выше. Седельный автопоезд обладает лучшей устойчивостью прямолинейного движения (против виляний), лучшей устойчивостью при торможении, лучшей приспособленностью к движению по неровным дорогам (боковые и вертикальные ускорения при воздействии случайных толчков от неровностей почвы у полуприцепа меньше, чем у прицепа). При одной и той же характеристике двигателя и трансмиссии тягача и одинаковой полной массе этот автопоезд имеет в трудных 48

дорожных условиях более высокие средние скорости движения. Исходя из этого полную массу прицепного звена для седельного автопоезда принимают несколько большей и назначают исходя из условий одинаковой нагрузки на шины задней тележки тягача и полуприцепа (с соответствующей унификацией ходовой части).

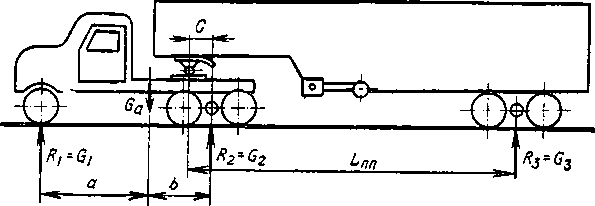

Рис. 1. Схема к определению полного и сцепного веса седельного автопоезда

У трехосных седельных тягачей и полуприцепов к ним, как правило, унифицируются полностью такие узлы, как крепление балансирной подвески и сама подвеска, оси, колесно-ступичная группа, колесные тормоза.

Ранее при анализе проходимости автопоездов в трудных дорожных условиях предполагалось, что величина сопротивления качению автопоезда зависит только от характеристик грунта (дорожного покрытия).

На самом деле на нее влияет и конструкция самого автопоезда, и в значительной степени — характеристика прицепного 1 звена. Совершенствование конструкции прицепного звена может существенно снизить сопротивление его движению и повысить способность к преодолению препятствий, чем обеспечивается повышение проходимости автопоезда в целом.

На проходимость прицепного звена оказывают влияние следующие конструктивные факторы:

— тип и конструкция шин;

— удельное давление шин на грунт;

— геометрические показатели прицепа (дорожный просвет, углы въезда и съезда, радиус продольной проходимости);

— углы гибкости автопоезда.

На современных прицепах и полуприцепах применяются обычные камерные шины, имеющие внутреннее давление воздуха от 3 до 6 кгс/см2.

При принятых коэффициентах прицепной нагрузки унификация шин полноприводного тягача и двухосного прицепа, как правило, нецелесообразна, поскольку приводит к недогрузке шин на прицепе и неоправданному утяжелению ходовой части. Следствием этого является увеличение собственной массы прицепа за счет снижения грузоподъемности. Например, при отмеченных ранее значениях — =0,37… 0,47, характерных для трехосных полноприводных автомобилей, и п = 0,5 нагрузка на шину двухосного прицепа примерно на 30% меньше, чем на шину тягача. При более низких значениях коэффициента прицепной нагрузки относительная нагрузка на шины прицепа еще меньше.

На одноосных прицепах применить шины, унифицированные с шинами тягача, также не всегда удается по соображениям сохранения необходимой устойчивости прицепа. Шины автомобилей повышенной проходимости имеют относительно большой диаметр, и использование их на одноосном прицепе увеличивает (в большей степени, чем на двухосном прицепе) вероятность бокового опрокидывания прицепного звена.

Среди отечественных прицепов к автомобилям повышенной проходимости шины, унифицированные с тягачом (УАЗ-469), имеет только прицеп УАЗ-8109 грузоподъемностью 0,5 т (и ранее выпускавшийся прицеп этого тина ГАЗ-704).

На полуприцепах при принятом принципе их разработки с обеспечением равенства нагрузок на тележку седельного тягача и полуприцепа унификация шин достигается почти всегда.

Удельное давление шин на грунт характеризует глубину образуемой колеи на мягких деформируемых грунтах и, следовательно, потери энергии при движении в этих дорожных условиях. Увеличение давления на грунт прежде всего сказывается на увеличении сопротивления качению колес.

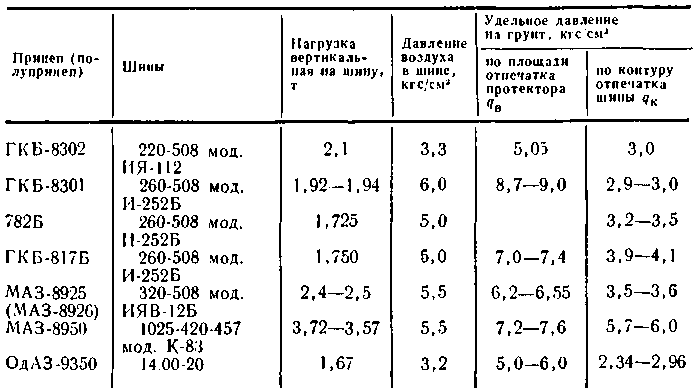

Для определения удельного давления шин на грунт на твердой ровной площадке (для сравнимости результатов) получают отпечатки шин при номинальном давлении воздуха в шине и вертикальной нагрузке. Удельное давление находят делением вертикальной нагрузки на полученную площадь отпечатка. Различают среднее удельное давление по площади отпечатка выступов протектора (</в) и по площади контура отпечатка шины (qK). В технических расчетах используется обычно последний из параметров. Для получения контура отпечатки шин предварительно обводят плавной линией.

Как указывается в работе, величина среднего удельного давления qK в зависимости от соотношения внутреннего давления в .шинах и вертикальной нагрузки, а также от некоторых конструктивных особенностей шины может быть и большей и меньшей внутреннего давления рш в шине, однако для шин грузовых автомобилей при номинальных нагрузках

Рис. 2. Отпечатки шин прицепа МАЗ-8950 (шина 1025-420-457 модели К-83, внутреннее давление 5,5 кгс/см2)

Таблица 1

Табл. 1. подтверждает этот вывод. Удельное давление по контуру отпечатка для всех показанных шин, кроме шины К-83, меньше, чем давление воздуха в шине. Среднее удельное давление qR в 1,7—3 раза больше, чем давление по контуру отпечатка.

Эффективным средством повышения проходимости автопоезда является применение шин с регулируемым давлением как на тягаче, так и на прицепном звене. Однако шины с регулируемым давлением воздуха пока не применяются даже на полуприцепах (кроме полуприцепов с ведущими, активными, колесами), на которых из-за использования шин, унифицированных с шинами тягача, установить систему регулирования воздуха в шинах было бы конструктивно проще. Основными причинами этого являются значительное увеличение времени,затрачиваемого на подкачку шин автопоезда после преодоления трудного участка дороги или местности, и усложнение конструкции ходовой части. Например, на трехосном автомобиле (седельном тягаче на его базе) с шинами 14.00—20 на подкачку шин с доведением давления воздуха от 0,5 до 3 кгс/см2 затрачивается около 17 мин. На пятиосном автопоезде с тем же седельным тягачом это время увеличивается до 31 мин.

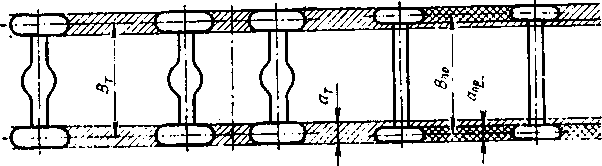

Рис. 2. Соответствие колеи тягача и прицепа:

Специфические требования с точки зрения проходимости предъявляются к прицепному составу по величине колеи и дорожного просвета.

Ширина колеи прицепа (полуприцепа) должна соответствовать колее основного тягового автомобиля (седельного тягача). На седельных автопоездах с шинами, унифицированными для полуприцепа и тягача, это означает равенство колеи обоих звеньев автопоезда. Для прицепов требование соответствия колеи тяговому автомобилю означает, что след, оставляемый шинами прицепа при прямолинейном движении, должен находиться внутри следа соответствующего борта тягача. Это обеспечивает значительное снижение сопротивления движению прицепного звена на мягких (деформируемых) грунтах, поскольку не затрачивается дополнительная энергия на нарезание колеи колесами прицепа (полуприцепа).

Таким же образом, путем уменьшения потерь энергии на образование колеи, уменьшает сопротивление движению на мягких грунтах однорядная установка колес, применяемая на всех прицепах и полуприцепах к полноприводным автомобилям, кроме тяжеловозов.

Величина дорожного просвета прицепов и полуприцепов (также кроме тяжеловозов) должна быть не меньшей, чем на тяговом автомобиле или седельном тягаче. Выполнение этого требования, как правило, трудностей не вызывает: на прицепах — благодаря тому, что оси прицепов выполняются в виде прямолинейной балки (трубчатого, коробчатого или двутаврового сечения) и не имеют картеров силовых механизмов и иных узлов, снижающих дорожный просвет на тягачах, а на полуприцепах — вследствие унификации шин с шинами тягача.

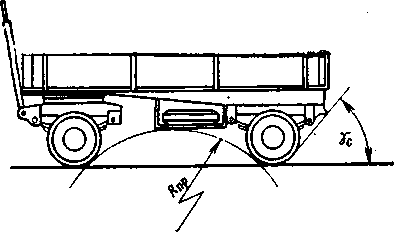

Рис. 3. Геометрические показатели проходимости прицепа

Для преодоления препятствий (ям, канав, мелких холмов, валунов, уступов) имеют значение и другие геометрические параметры проходимости прицепов п полуприцепов.

Углы съезда прицепов к полноприводным автомобилям составляют обычно не менее 40°. Радиусы прицепов, как правило, меньше и, следовательно, лучше, чем у буксирующих их тягачей. Для прицепов многоцелевого назначения /?ир=1…2 м, для тяжеловозов /?Пр достигает 3,5—5 м.

Для полуприцепов угол въезда и радиус продольной проходимости в качестве измерителей проходимости не используются.

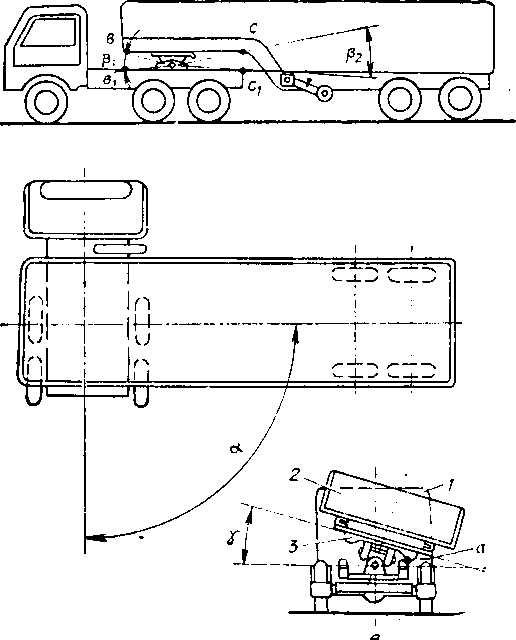

Важнейшими конструктивными параметрами автопоезда, влияющими на проходимость, являются углы гибкости, определяющие возможности его движения по неровностям дорог, при преодолении препятствий и на местности. Углами продольной гибкостиназываются предельные углы относительного перемещения тягача и полуприцепа в продольной вертикальной плоскости симметрии, осуществляемого без упругих деформаций в звеньях автопоезда (т. е. до соприкосновения тягача и полуприцепа в точках в, или с,). Критическим, т. е. определяющим возможности движения автопоезда по неровностям продольного профиля, является задний угол гибкости 02. Конструктивное обеспечение заданной величины этого угла является более трудным. Передний угол вертикальной гибкости, как правило, больше заднего и редко ограничивает проходимость автопоезда.

Рис. 4. Углы гибкости автопоезда

Углом поперечной гибкости автопоезда называется предельный угол относительного перемещения звеньев в вертикальной поперечной плоскости, осуществляемого также без упругих деформаций в звеньях автопоезда. Величина этого угла ограничивается соприкосновением (в точке о) двух деталей седла и обычно одинакова при отклонении полуприцепа в обе стороны относительно тягача.

Углом складывания называется предельный угол относительного перемещения звеньев в плане. Назначение этого угла — обеспечить возможности маневрирования автопоезда в стесненных условиях движения (в парках, пунктах заправки, на территориях складов, а также на извилистых, имеющих крутые повороты дорогах). Опыт применения седельных автопоездов с 54

полноприводными тягачами показывает, что по условиям движения на грунтовых дорогах и участках местности величина углов продольной гибкости должна быть не менее ±15°, углов поперечной гибкости — до ±6°, углов складывания — не менее ±100°. Заданные значения углов гибкости обеспечиваются конструкцией седельно-сцепного устройства, а также конфигурацией и расположением близлежащих к нему узлов тягача и полуприцепа.

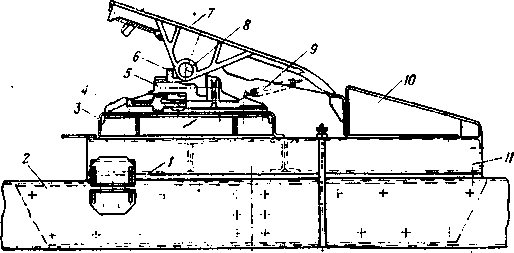

Рис. 5. Установка седельно-сцепного устройства автомобиля Урал-375С:

1 — деревянный брус; 2 —рама тягача; 3 — подстава; 4 — нижняя плита седла; 5 и 8 — оси; 6 — балансир; 7 — седло; 9 — пружина; 10 — салазки; 11 — надрамник

На полноприводных седельных тягачах применяется трехстепенное седельно-сцепное устройство, обеспечивающее соответственно три упомянутые выше степени свободы относительного перемещения тягача и полуприцепа.

Для примера на рис. 5 показано седельно-сцепное устройство тягача Урал-375С. В продольной плоскости седло качается относительно оси, установленной на балансире. В свою очередь балансир может качаться в поперечной плоскости относительно оси, жестко закрепленной в нижней плите седла. На отцепленном тягаче седло фиксируется в откинутом положении относительно упора салазок с помощью пружины.

Для обеспечения углов продольной гибкости на седельном тягаче седельно-сцепное устройство приходится устанавливать над рамой на значительном возвышении. На тягаче Урал-375С, например, между нижней плитой седла и рамой тягача для этой цели устанавливается ряд промежуточных деталей: деревянный брус, надрамник и подстава. Благодаря этому высота опорной поверхности седла над поверхностью дороги для этого тягача на 308 мм больше, чем соответствующая высота однотипного тягача Урал-377С, предназначенного для обычных дорожных условий эксплуатации.

На полуприцепе конфигурацию передней части также приходится видоизменять, применяя меры для снижения опорного листа полуприцепа с образованием за ним специального выема. В этот выем при продольных угловых перемещениях входит задняя часть тягача, благодаря чему угол продольной гибкости автопоезда увеличивается.

Применение таких мер вызывает и отрицательные последствия: снижается степень полезного использования объема платформы и ухудшаются условия погрузки полуприцепа. Кроме того, как уже упоминалось, из-за использования шин большого диаметра п значительной высоты седла над рамой седельные тягачи на базе полноприводных автомобилей не отвечают требованиям ГОСТ 12105—74, что ограничивает или полностью исключает их взаимосцепляемость с полуприцепами, предназначенными для эксплуатации в обычных дорожных условиях.

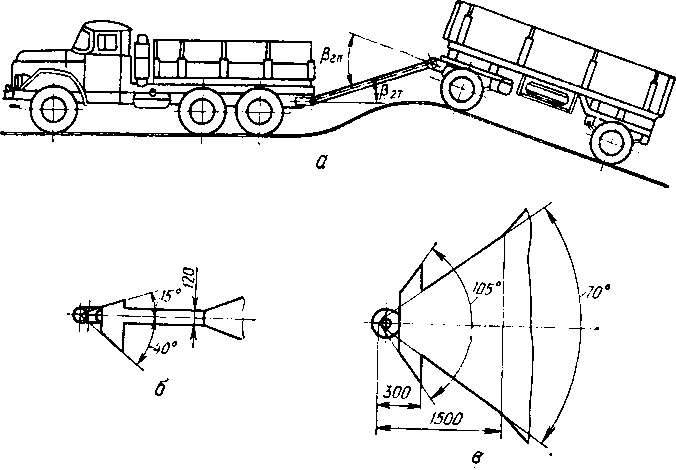

Рис. 6. Углы гибкости прицепного автопоезда в вертикальной плоскости (а) и предельный контур дышла прицепа в вертикальной (б) и горизонтальной (в) плоскостях

Необходимые углы гибкости седельного автопоезда в горизонтальной плоскости конструктивно обеспечиваются без особых затруднений.

На прицепных автопоездах необходимые углы гибкости обеспечиваются конструкцией тягово-сцепных устройств, их расположением на тягаче и прицепе, а также (на двухосных и многоосных прицепах с разнесенными осями) углами отклонения дышла относительно рамы прицепа в горизонтальной и вертикальной плоскостях.

Согласно ГОСТ 2349—75 для автопоездов на базе полноприводных автомобилей должны быть гарантированы: углы и не менее ±62° и угол отклонения дышла прицепа относительно тягача в горизонтальной плоскости не менее ±55°.

Указанные максимальные пределы отклонения дышла прицепа относительно тягача в шарнире сцепки задаются для автопоезда. Поскольку тягач и прицеп изготовляются обычно разными заводами, необходимы определенные нормы, гарантирующие эти углы. Для этого стандартом установлены предельные контуры дышла прицепа в горизонтальной и вертикальной плоскостях. Очертания проекции любой детали дышла на соответствующую плоскость должны находиться обязательно в пределах вертикального и горизонтального контуров. В свою очередь конструкция и расположение тягово-сцепного устройства на автомобиле должны обеспечивать необходимые углы гибкости с дышлом, имеющим предельные контуры.

Поворот прицепа в поперечной плоскости относительно продольной оси автопоезда в существующих конструкциях тяговосцепных устройств обычно не ограничивается. При этом петля прицепа согласно ГОСТ 2349—75 крепится па дышле жестко и свобода углового перемещения прицепа относительно тягача обеспечивается проворачиванием стержня тягового крюка во втулках сцепного устройства.

Что касается угла поворота дышла прицепа относительно рамы (продольной оси) прицепа, то его величина на современных прицепах определяется соображениями маневренности и в зависимости от типа и конструкции поворотного устройства может быть или 30—35° (прицепы с колесами, управляемыми рулевой трапецией), или свыше 90° (большинство прицепов, управляемых поворотным кругом). Во всех случаях суммарная величина угла гибкости автопоезда в горизонтальной плоскости (т. е. наибольший угол поворота прицепа относительно тягача) обеспечивается в пределах 90° (и более), что вполне приемлемо для практики.

Большая часть автопоездов, предназначенных для эксплуатации в трудных дорожных условиях, может преодолевать брод. Принципиально конструкция прицепа или полуприцепа не ограничивает глубину преодолеваемого автопоездом брода (такие ограничения вносятся конструкцией тягача).

Тяжелые автомобильные поезда на базе полноприводных автомобилей (с прицепами и полуприцепами-тяжеловозами) имеют значительно меньшую проходимость в трудных дорожных условиях. Основными факторами, ограничивающими проходимость автопоездов этого типа, являются высокие осевые нагрузки и необходимая низкая погрузочная высота платформы прицепа (полуприцепа).

Из-за высоких осевых нагрузок при массовом использовании тяжелых автопоездов автомобильные дороги даже с твердым покрытием могут разрушаться. Особенно подвержены разрушениям автомобильные дороги низших категорий в весенний и осенний периоды, когда из-за высокого уровня грунтовых вод несущая способность основания дорог ослабляется. В этот период

воздействие высоких осевых нагрузок на дорогу может привести к оседанию бетонных плит, расшатыванию и смещению булыжных камней, деформации и трещинам асфальтового покрытия.

На грунтовых дорогах использование тяжелых автопоездов возможно также при условии достаточной прочности грунта. На дорогах, обычно проходимых для автомобилей и автопоездов многоцелевого назначения, применение тяжелых автопоездов может вызвать образование чередующихся неровностей волнистого профиля, которые постепенно увеличиваются и делают дорогу непроходимой.

Существенным ограничением для использования таких автопоездов на грунтовых дорогах даже в благоприятные климатические периоды (лето, зима) является недостаточная грузоподъемность мостов. В силу этого при необходимости эксплуатировать тяжелые автопоезда на грунтовых дорогах должна быть проведена предварительная рекогносцировка маршрутов. В некоторых случаях может потребоваться усиление деревянных мостов, повышение прочности дорожного полотна и т. д.

Следствием высоких осевых нагрузок прицепов и полуприцепов этого типа (значительно больших, чем у буксирующих их тягачей) являются и худшие опорно-сцепные качества автопоездов. Коэффициенты сцепного веса тяжелых автопоездов составляют 0,4—0,45, т. е. близки к показателям автопоездов, эксплуатируемых в обычных дорожных условиях.

В целях уменьшения погрузочной высоты на прицепах и полуприцепах-тяжеловозах применяются колеса с шинами относительно малого диаметра, при этом дорожный просвет тяжеловозов значительно меньше, чем у буксирующих их тягачей. С уменьшением диаметра шин затрудняется обеспечение должной их грузоподъемности. Вследствие этого и высоких осевых нагрузок на колеса на каждой оси тяжеловоза приходится ставить несколько колес. Сопротивление качению прицепного звена при этом сильно возрастает, особенно на дорогах с деформируемым грунтом.

Существенным объективным фактором худшей проходимости тяжеловозов являются также большие габариты звеньев автопоезда в плане, уменьшающие возможности преодоления автопоездами узких проездов, извилистых дорог и серпантинов.

В силу этих главных обстоятельств другие требования по проходимости к этим автопоездам также снижаются. Например, продольная гибкость седельных автопоездов ограничивается углами ±12°, углы въезда и съезда прицепов (полуприцепов) — 25-30°.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Проходимость автопоездов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы