Строй-Техника.ру

Строительные машины и оборудование, справочник

Особенности конструкции

Прямая лопата применяется главным образом при погрузке в транспортные средства и в редких случаях при работе в отвал.

Рабочие размеры и данные экскаватора с оборудованием прямой лопаты

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

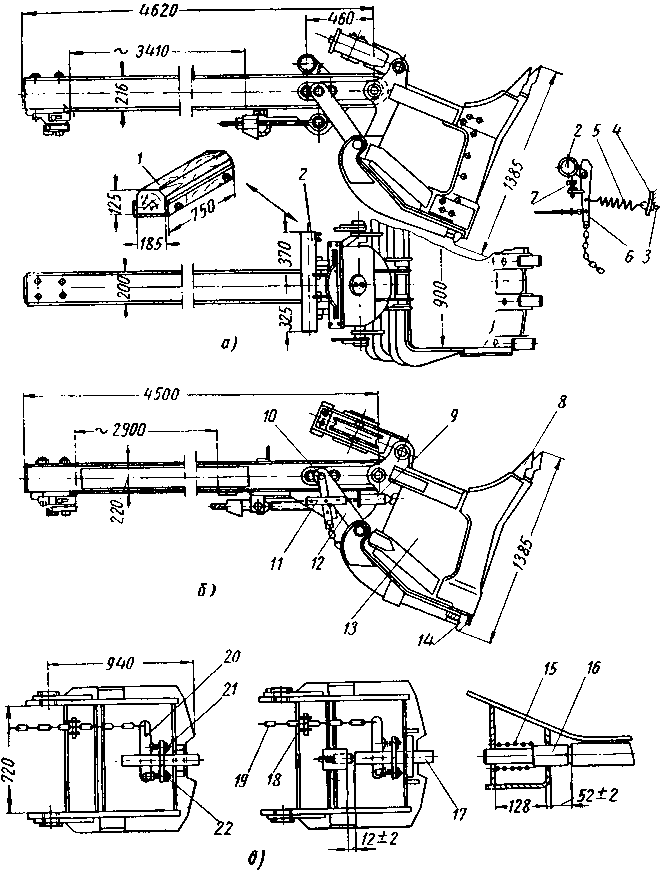

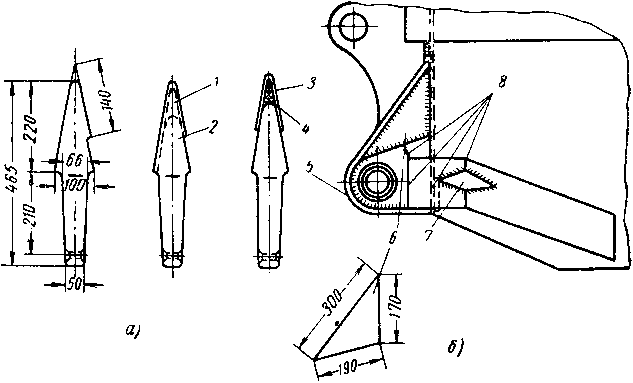

Ковш прямой лопаты емкостью 0,5 м3 имеет габаритные размеры и конструкцию, показанные на рис. 1.

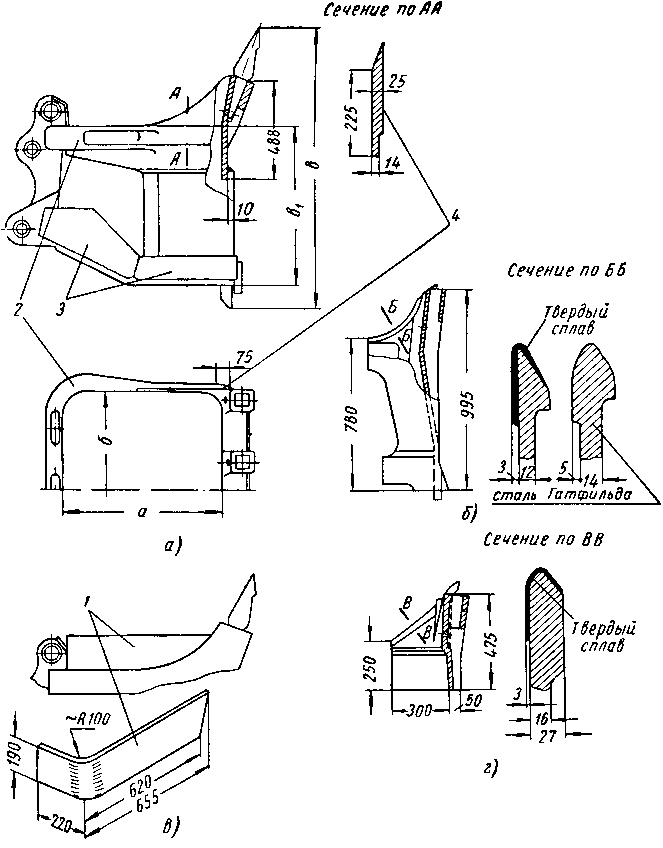

Корпус ковша состоит из двух основных частей: передней стенки из стали ЗОГЛ, задней и боковых стенок толщиной 12 мм, сваренных вместе. На экскаваторах Э-505 передняя стенка соединялась с боковыми заклепками с каждой стороны, на Э-505А стенки ковша соединяются при помощи сварки. Вверху и внизу к корпусу приварены усиливающие стальные пояса коробчатого сечения толщиной мм, значительно увеличивающие общую жесткость ковша. На режущей кромке установлены в специальных гнездах четыре литых зуба 8 из стали У-8, или высокомарганцовистой стали Г13Л; зубья в нижней части шплинтуются толстой проволокой диаметром 10—12 мм. Такая конструкция значительно облегчает замену и установку зубьев, уменьшает налипание грунта на передней стенке. Передняя кромка режущей челюсти расположена выше кромки задней стенки и края ее закруглены, кроме того, она изогнута и обращена выпуклостью вперед, что облегчает врезание ковша в грунт и уменьшает его износ, так как крайние два зуба находятся несколько ниже и сзади двух средних. К передней стенке ковша в нижней части ее приварена петля засова, изготовленная из стального литья, в квадратное отверстие которой входит конец засова днища. При длительной работе экскаватора конец засова изнашивается сам и вызывает износ нижней кромки отверстия петли засова. Для предупреждения этого на петле засова установлена сменная планка, изготовляемая из стали марки Ст. 6; после износа планки ее легко заменить. Днище ковша изготовлено из листовой стали толщиной 12 мм. Для улучшения заполнения грунтом углы днища, как и углы корпуса ковша, закруглены. Днище шарнирно подвешено к корпусу ковша на двух петлях, представляющих стальные ребра толщиной 20 мм, приваренные к днищу, и закрывается под действием собственного веса при забрасывании ковша в забой или даже при резком движении рукояти назад. Для полного закрытия днища зазор между корпусом и закрытым днищем должен быть не менее 15 мм. Открытие днища производится специальным механизмом.

На экскаваторе Э-505А для лучшего запирания засова днища добавлена на самом днище пружина с толкателем, нажимающая на торец засова. В гнезда всех проушин ковша запрессованы стальные каленые втулки из стали марки Ст. 6 с натягом 0,03—0,13 мм и допуском по внутреннему диаметру + 0,2— 0,8 мм, а само крепление рукояти, днища и кожуха блока сделано на стальных пальцах. Для создания жесткого крепления ковша к рукояти служат две тяги.

Применение для экскаваторов нашло отражение и в ковшей увеличенной емкости экскаватора Э-505. Мощность дизеля КДМ-46 на экскаваторе с ковшом 0,5 м3 используется в нормальных условиях работы примерно на 50%. Поэтому целесообразно увеличить емкость ковша.

Простейшим способом увеличения емкости ковша до 0,55—0,60 Л43 является наварка на боковые стенки ковша специальных полос. Это увеличение емкости ковша практически не вызывает перегрузки механизмов и деталей экскаватора, в то же время оно бывает иногда выгодным и при погрузке в автотранспорт.

Ковровский завод выпускает для прямой лопаты экскаваторов различных моделей ковши емкостью 0,5, 0,65, 0,75 и 1,0 л«3, причем экскаваторы Э-651 выпускаются с оборудованием прямой лопаты только с ковшом 0,65 и 1,0 м3.

Эти ковши различаются также и деталями конструкции. У ковша емкостью 0,5 м3 литая передняя стенка из стали сплошная по всей высоте ковша соединяется с боковыми и задней стенкой заклепками и сваркой; у ковша 0,75 м3 эта стенка сделана вдвое меньше и снабжена сварными усиливающими поясами. Верхняя часть ковша объемом 0,65 м3 усилена сплошным литым поясом, приваренным по контуру к передней и задней стенкам толщиной ГО мм; нижняя часть ковша усилена передним поясом и двумя задними накладками толщиной 20 мм. Таким образом, этот ковш является значительно более прочным, чем ковши 0,5 и 0,75 м3.

Блок ковша. Узел блока крепится на оси к верхним проушинам на задней стенке ковша. Блок литой из стали вращается на оси на двух шариковых подшипниках, смазка к которым подводится через масленку, сделанную в торце оси и закрытую пробкой. Чтобы палец не вращался, часть буртика на торце срезана и к кожуху приварена стопорная планка. Блок заключен в кожухе из листовой стали, закрытом сверху крышкой на болтах, с прорезью для выхода верхней части блока. Внизу кожух открыт, чтобы попавший в него грунт мог высыпаться; для крепления к ковшу к кожуху блока приварены две проушины.

На экскаваторах Э-505А и Э-651 конструкция кожуха блока изменена. Кожух представляет собой широкую стальную полосу, в которую вварена стальная втулка с запрессованными в нее стальными втулками. Конструкция оси крепления кожуха блока к ковшу также изменена: ось несколько удлинена и смазывается из масленки.

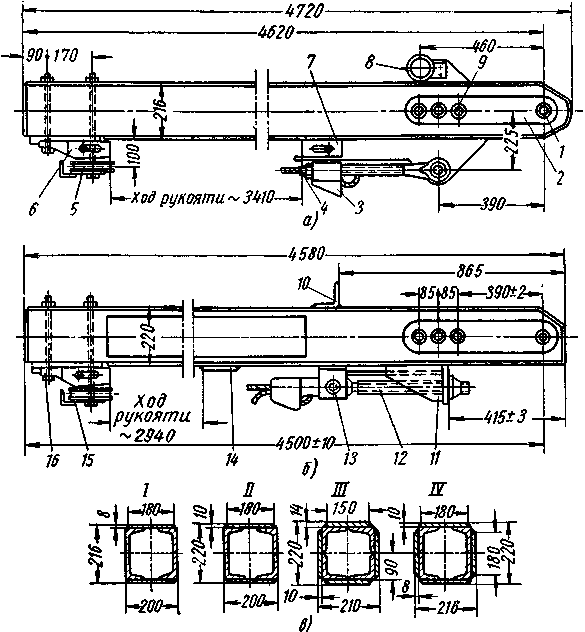

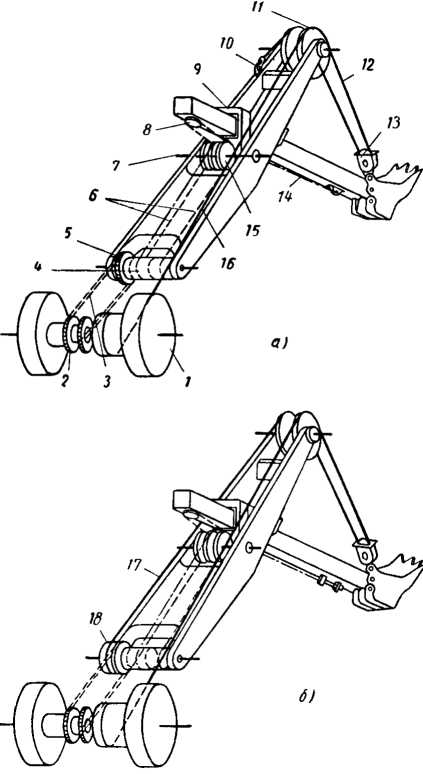

Рукоять экскаватора внутреннего типа проходит внутри между балками стрелы и представляет собой балку коробчатого сечения, состоящую из двух швеллеров и двух полос, сваренных вместе. Полная длина рукояти до центра переднего шарнира 4,5 м, а у экскаваторов первых серий — 4,62 м. Первоначально рукоять изготовляли из швеллеров № 20, к которым сверху и снизу rusaulojnobile.ru 15 приваривались полосы 180X8. Как показал опыт, прочность рукояти была недостаточна, особенно при работе экскаваторов в северных районах с вечной мерзлотой, в результате чего часто происходили ее поломки.

В настоящее время завод выпускает усиленные рукояти, в которых увеличена высота сечения с 216 до 220 мм, а ширина с 200 до 216 мм. Это достигнуто в результате постановки, верхней и нижней полос сечением 180 X 10 вместо 180 X 8 и двух дополнительных боковых полос также сечением 180 X 8. Рукоять была значительно усилена и поломки ее прекратились. В связи с увеличением высоты рукояти пришлось толщину верхнего и нижнего вкладышей седла рукояти уменьшить до 13,5—17,0 мм. На рис. 4 показаны сечения неусиленной и усиленной рукояти, причем вариант III относится к конструкции усиленной рукояти, изготовлявшейся на местах из уголка 90X90 и полос 150X14 и 180ХЮ.

Рукоять в передней части имеет две накладки толщиной 20 мм с тремя отверстиями, в которые запрессованы шесть стальных каленых втулок; через одну из этих втулок пропускают болт, соединяющий тяги ковша с рукоятью. На переднем конце имеется также отверстие с двумя запрессованными стальными втулками, через которые проходит ось, соединяющая рукоять с ковшом. Ход рукояти ограничен специальными скобами с резиновыми буферами и составляет для рукоятей экскаваторов первых серий около 3400 мм, а для рукоятей экскаваторов последующих серий около 2940 мм. Конструкция переднего упора и место крепления возвратного троса к рукояти на экскаваторе Э-505А изменены: вместо ребра с проушиной, к которой при помощи двух натяжных болтов (МЗО X 3,5) и специального зажима закреплялся трос возврата рукояти, установлен кронштейн с отверстием, через которое проходит один натяжной винт с круглой резьбой М45 X 0. В отверстие головки винта вставлен палец (диаметром 40ХИ0), соединенный с ковшом возвратного троса и ползуном, скользящим по двум уголкам 20X20X4, приваренным к рукояти. Передним упором рукояти служит стальной лист. Задний упор представляет собой упорную планку, к которой четырьмя болтами М20Х2.5 длиной 300 и 392 мм крепятся упор, скоба упора с резиновым буфером и уравнительный блок с ограждением от соскакивания троса. В верхней части рукояти приварен уголок (75X75X340 мм), служащий также для ограничения хода рукояти назад и для предохранения от удара рукояти по двуногой стойке при наклоне стрелы во время работы, превышающем 45°; на уголок ставят деревянный брус. На экскаваторах Э-505 до № 850 к рукояти были приварены два ушка, к которым прикрепляли болтами поперечную трубу, а на ее левом конце устанавливали рычаг механизма открывания днища; затем этот рычаг был перенесен на правую сторону и надет на болт, соединяющий тяги ковша с рукоятью.

Вес балки рукояти старой конструкции 455 кг, новой — 483 кг.

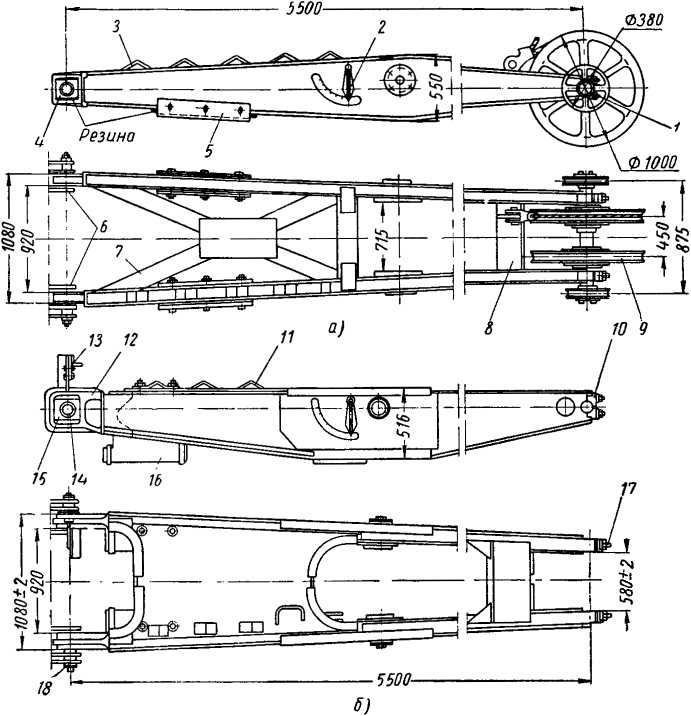

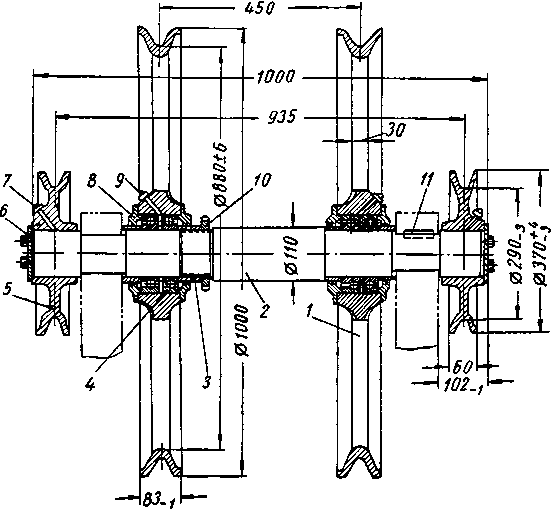

Стрела лопаты двухбалочной конструкции, ее длина 5,5 м; расстояние между балками неодинаковое: в месте крепления пяты оно равно 920 мм, в средней части 705 мм, а в головной части 580 мм. Балки стрелы, сваренные из двух швеллеров № 10 и боковых листов толщиной 5 мм, также различного сечения по высоте. Во время работы экскаватора стрела подвергается изгибу в вертикальной плоскости, сжатию и скручиванию; кроме того, при торможении во время поворота кабины инерционные усилия стремятся вырвать стрелу из ее опор, поэтому и конструкция стрелы рассчитана на восприятие этих усилий. Для создания жесткой конструкции балки стрелы на экскаваторах Э-505 с № 850 были связаны вместо крестовины сплошными листами. В нижней части стрелы имеется четыре поперечных диафрагмы, в верхней части она соединена поперечной балкой из швеллера, листов и косынок и стянута осью головных блоков стрелы. Пята стрелы крепится к проушинам поворотной платформы двумя пальцами. В опорах пяты имеются вкладыши со стальными втулками с резиновыми прокладками, которые служат амортизаторами при скручивающих усилиях. На экскаваторе Э-505А пята стрелы отлита из стали 25-4518 и вварена в балки стрелы. Кроме того, с левой стороны закреплен ограничитель подъема стрелы 73. На стреле установлены семь блоков: четыре в головной части и три — на седловом валу. Блоки изготовлены из стали ЗОГЛ, через них проходит подъемный трос. Блоки экскаватора Э-505А отличаются от блоков Э-505 только тем, что ширина их по ступице меньше (83 вместо 91 мм) и ступица не выступает за реборду блока.

В блоки запрессованы шариковые подшипники. В левый блок экскаваторов Э-505 до № 3200 подшипники не устанавливали, так как при работе блок не вращался.

Левый блок совершенно не изнашивался и в случае необходимости мог быть использован как запасной вместо правого блока. Ось блоков изготовлена из стали 40Х и закреплена неподвижно в двух разъемных подшипниках на концах балок стрелы шпонкой, вставленной в правую крышку; подшипники затягиваются четырьмя шпильками М24 X 3 длиной 120 мм, или такими же болтами длиной 180 мм. Ось блоков экскаватора Э-505А длиннее на 40 мм, не имеет буртиков и диаметр ее концевых шеек увеличен с 85 до 100 мм, так как чугунные блоки троса подъема стрелы, устанавливаемые на концах оси, в отличие от блоков экскаватора Э-505 не имеют бронзовых втулок. Снаружи блоки закреплены торцовыми шайбами 6 на двух болтах М12:Х 1,75 длиной 25 мм, ввертываемых в торцы вала. В средней части стрелы установлено седло рукояти с валом и тремя блоками. Кроме того, на стреле еще имеются: две отбойные коробки или два бруса, указатель подъема стрелы со шкалой, градуированной от 0 до 60°, ступеньки, приваренные на правой балке стрелы для подъема на нее при монтаже и устранения неисправностей во время работы.

Конструкция отбойных брусьев стрелы неоднократно менялась. Устанавливались отбойные брусья в виде коробок корытного сечения, прикрепленных к стреле тремя поперечными болтами. В коробках поставлены толстые резиновые прокладки.

На экскаваторах Э-505 с № 850 завод перешел на изготовление деревянных отбойных брусьев 16, прикрепляемых четырьмя или шестью вертикальными болтами М24 >< 3 длиной 450—550 мм к балкам стрелы. В эксплуатационной практике эти брусья легко изготовить из старых шпал и заменить в случае надобности. Они предохраняют стрелу от ударов ковша при работе экскаватора. Работа без них приводит если не к поломкам, то к деформациям балок стрелы (вмятины полос, выпучины боковых стенок), с трудом исправимых при ремонте.

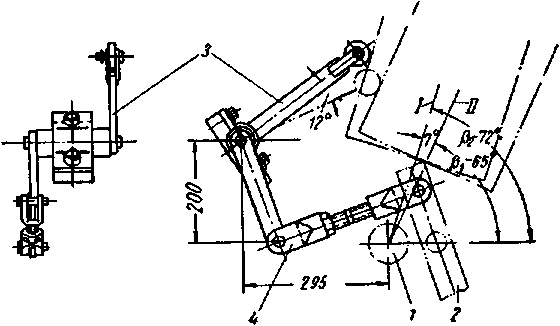

Стрелу поднимают при помощи лебедки подъема стрелы, установленной на валу реверса главной лебедки, опускается она под действием собственного веса. При подъеме стрелы слышны характерные щелчки от скольжения собачки по зубьям храповика. Закинуть стрелу на кабину экскаватора при неосторожном ее подъеме (как это нередко бывает на других экскаваторах) на экскаваторе Э-505 практически невозможно по следующим причинам: у правой проушины крепления пяты стрелы на стойке поворотной платформы имеется специальный рычаг-ограничитель с роликом, который соединен тягой с рычагом включения главной муфты и при подъеме стрелы на 67—78° автоматически выключает муфту и останавливает все механизмы экскаватора, в том числе и лебедку подъема стрелы. На экскаваторе Э-505А ограничитель подъема стрелы имеет другую конструкцию и установлен на левой балке стрелы.

Даже при поломке рычага стрела не закидывается на кабину, а принимает вертикальное положение, так как лебедка не в состоянии подтянуть далее стрелу вытянутой до конца рукоятью и ковшом, лежащим на земле. Это объясняется особенностью конструкции внутренней однобалочной рукояти. Стрела легко занимает вертикальное положение не только при помощи лебедки подъема стрелы, но гораздо чаще от неосторожного действия напора рукояти. Опытный машинист, проверяя действие напора рукояти, приподнимает стрелу, ослабляя стрелоподъемный трос, а неопытный машинист может поставить стрелу в вертикальное положение. Для установки стрелы в нормальное положение в этом случае слегка приподнимают ковш над землей подъемным тросом и отпускают немного тормоз лебедки подъема стрелы. Необходимо чтобы была установлена втулочно-роликовая цепь механизма ограничения скорости опускания стрелы, иначе стрела может упасть и удариться об отбойный брус рукояти и блок ковша.

Подъем и опускание стрелы прямой лопаты производится сравнительно редко, не чаще 1—2 раз в смену при изменении условий работы в забое, а также при ремонте деталей стрелы и замене тросов.

Напорный механизм. Экскаватор Э-505, начиная с машины № 131, имеет независимый напорный механизм, отличающийся от зависимого тем, что не связан с подъемом ковша и может включаться или выключаться независимо от него.

При зависимом напоре движение рукояти вперед всегда связано с подъемом ковша, а движение назад — с его опусканием. Придерживая ножными тормозами барабаны главной лебедки, можно несколько увеличить действие подъема ковша или напора рукояти. Зависимый напорный механизм по конструкции проще независимого, особенно на таких экскаваторах как ОМ-201 (202), но он применим главным образом для двухбалочных рукоятей наружного установлена втулочно-роликовая цепь механизма ограничения скорости опускания стрелы, иначе стрела может упасть и удариться об отбойный брус рукояти и блок ковша.

Независимый напорный механизм экскаватора Э-505 состоит из следующих деталей: звездочки, приваренной к левому барабану главной лебедки; напорного барабана со звездочкой и соединяющей их втулочнороликовой напорной цепи. На стреле установлены три блока, вращающихся на седловом валу; на этом же валу установлено седло с квадратным отверстием для прохода рукояти. Соответственно движениям рукояти вверх и вниз седло может свободно вращаться на валу. К напорному механизму могут быть также отнесены задний уравнительный блок 8 рукояти и тросы — напорный и возвратный. При включении фрикциона левого барабана главной лебедки (через две звездочки и втулочнороликовую цепь) напорный барабан начинает вращаться по часовой стрелке (если смотреть справа); при этом на него наматываются сразу оба конца напорного троса, петля которого проходит через крайние блоки седлового вала и огибает уравнительный блок. Этой петлей трос нажимает на рукоять, создавая ее напор. В это время трос возврата рукояти сматывается с напорного барабана и позволяет ей свободно выдвигаться вперед.

При возврате рукоятки тросы наматываются в обратном направлении, так как напорный барабан вращается в обратную сторону, но уже под действием фрикциона реверса главной лебедки. Это вращение передается еще через одну дополнительную цепь с вала реверса главной лебедки на вал главной лебедки.

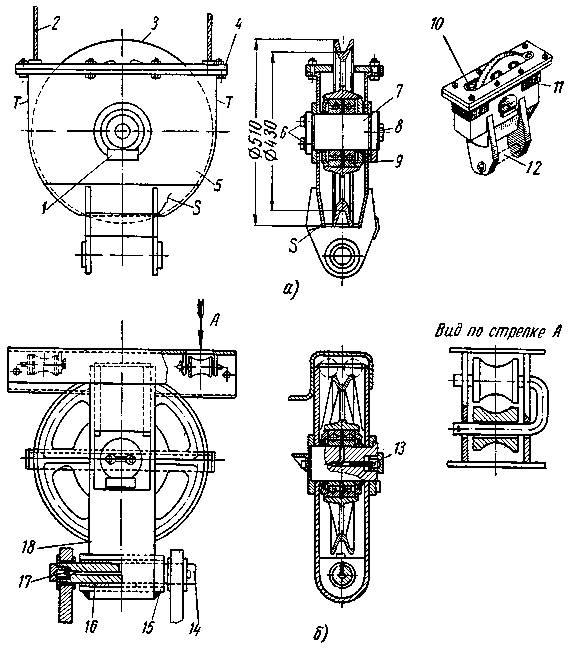

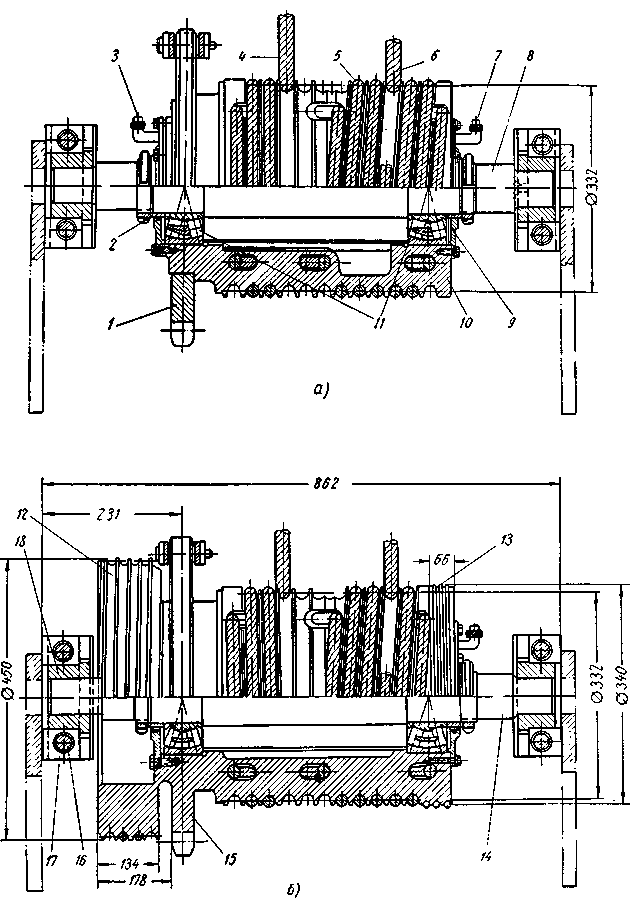

Напорный барабан, изготовленный из стали ЗОГЛ, полый внутри, имеет 10 ручьев для наматывания тросов с наклоном в противоположные стороны. К нему приварена звездочка, откованная из стали марки Ст. 6. Барабан вращается на двух роликовых подшипниках, установленных на оси. Подшипники закрываются крышками и затягиваются гайками (ЗМ90Х2), в крышках установлены пресс-масленки для подачи смазки к подшипникам.

Ось барабана неподвижна и зажата в двух разъемных подшипниках, которые можно регулировать, подавая весь напорный барабан вперед или назад для увеличения или уменьшения натяжения втулочнороликовой цепи. На экскаваторах Э-505 первых серий эту регулировку выполняли при помощи разъемных вкладышей различной толщины, устанавливавшихся в гнезда подшипников. На экскаваторах Э-505 с № 1418 были введены заводом эксцентриковые стальные вкладыши с прорезью. Эти вкладыши повертывают специальным ключом, вставляемым снаружи в шлицы на буртике, на одинаковый угол. При наличии эксцентриситета вкладыши передвигают весь барабан вперед или назад. Разъемные подшипники приварены к проушинам поворотной рамы, их крышки на экскаваторах первых серий затягивались шпильками М2 4 X 3 длиной 120 мм, но ввиду того что их трудно было заменить при обрыве, были применены сквозные болты 16 длиной 275 мм, которые значительно легче заменить. Прочность соединения при этом увеличилась.

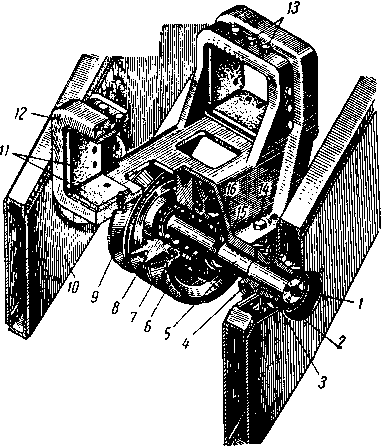

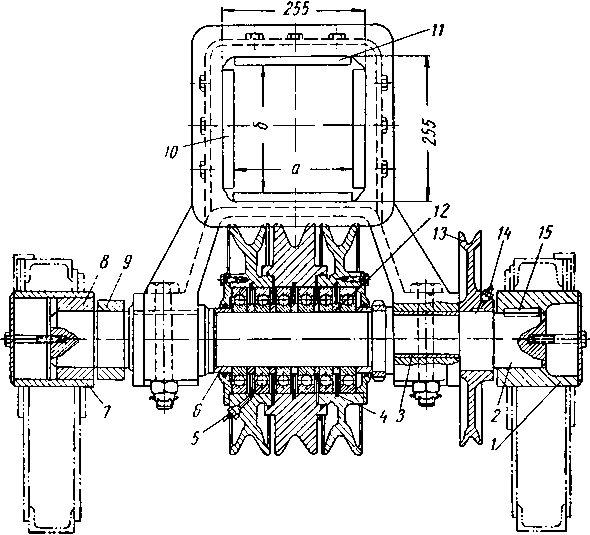

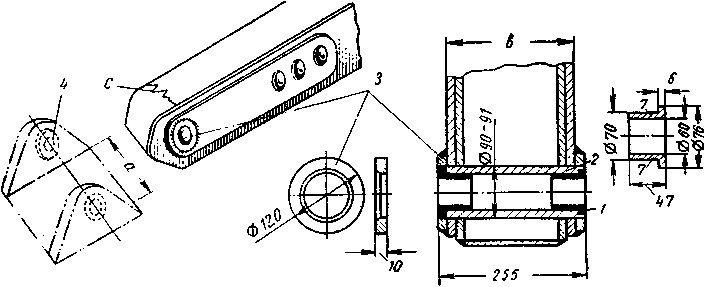

Седло рукояти установлено в средней части стрелы на валу, изготовленном из стали 40Х, который вращается вместе с седлом в бронзовых втулках, запрессованных в розеточных подшипниках; эти подшипники крепятся болтами М16 х 2 длиной 50 мм к внутренним стенкам балок стрелы. Для доступа к головкам болтов на наружных стенках балок рукояти поставлены съемные люки. На валу установлены два блока и ролик, отлитые из чугуна МСЧ 28-48; все блоки вращаются на шести шариковых подшипниках и плотно прижимаются через распорные втулки гайкой 75 к буртику седлового вала. В седле из стали ЗОГЛ имеется два квадратных гнезда размерами 255 х 255 мм для прохода рукояти. В каждом из гнезд закреплены тремя болтами 73 длиной 40 мм вкладыши седла п из чугуна СЧ 21-40. Всего вкладышей восемь: четыре боковых толщиной 18,5— 22,0 мм и четыре верхних и нижних толщиной 13,5— 17,0 мм. Толщину вкладышей подбирают в них ставят подкладки из листовой стали толщина односторонних вкладышей должна быть одинакова.

Головки болтов шплинтуют общей проволокой диаметром 1,4 мм, длиной 400 мм на каждый вкладыш. Подшипники седла имеют съемные крышки, которыми седло зажимается на валу при помощи двух скругленных шпонок размером 12X8Х50 и четырех болтов длиной 190 мм с корончатыми гайками. Для того чтобы седло вместе с валом не могло перемещаться в стороны, между подшипниками седла и вала вставлены чугунные проставки. Ширина проставок обусловливает перемещение седла на валу, не превышающее 0,3—2,0 мм на сторону.

На экскаваторы Э-505 (с № 3030) и Э-505А устанавливают седло новой конструкции в сборе. Седловой вал здесь сделан неподвижным, его концы вставлены в стальные гильзы, причем в гильзе он закреплен шпонкой, а в гильзу вставлена еще чугунная втулка. Седло вращается на валу на чугунных вкладышах. Кроме того, справа на валу установлен чугунный блок троса механизма открывания днища, перенесенного на стрелу, а слева — чугунная втулка вместо проставки в старой конструкции. Седло новой конструкции можно устанавливать на экскаваторы Э-505 до № 3030 только в сборе с валом, вкладышами, гильзами и другими деталями после специальной подгонки.

Комбинированный напорный механизм. Еще в 1950-1953 гг. инж. А. С. Ребров и И. Л. Беркман предложили применить на экскаваторе комбинированный напор. Впервые комбинированный напор был применен на опытной партии экскаваторов Э-505 в 1951 г. Экскаваторы Э-505А и Э-651 выпускаются только с комбинированным напором. Комбинированный напор на экскаваторе Э-505 осуществляют, устанавливая на напорный барабан дополнительный барабан (фактически изготовляют новый напорный барабан из одной отливки), на который запасовывают конец удлиненного подъемного троса. При независимом напоре этот конец закрепляют на стреле.

Исследования работы экскаваторов с комбинированным напором показали следующие его преимущества:

а) сокращаются на 30% потери мощности, затрачиваемой во фрикционе главной лебедки, или на трение в грунте за счет уравновешивания рукояти дополнительным усилием на напорном барабане;

б) увеличивается активное усилие на зубьях ковша на 40% по тем же причинам;

в) в забое снимается стружка равномерной толщины, что исключает ступенчатое резание, уменьшает сопротивление резанию и приводит к замозатачиванию зубьев ковша;

г) можно увеличить емкость стандартного ковша с 0,5 до 0,75 м3 и даже 1,0 м3 путем снижения «пиковых» нагрузок на 33% и среднего значения моментов при копании на 25%;

д) повышается производительность экскаватора в результате увеличения емкости ковша;

е) увеличиваются межремонтные сроки и срок амортизации экскаватора с ковшом 0,5 м3 вследствие снижения усилий в механизмах экскаватора по сравнению с ковшом той же емкости при независимом напоре.

При переделке экскаватора с независимым напором на экскаватор с комбинированным напором необходимо:

1. Заменить напорный барабан на специальный заводского изготовления или укрепить дополнительный барабан. Предварительно надо втянуть рукоять до упора и сделать засечку на барабане в точке схода возвратного троса, а при приварке дополнительного барабана установить его так, чтобы конец нарезки на этом барабане (со стороны звездочки) совпадал с этой засечкой.

2. Установить два шарикоподшипника № 220 в левый головной блок стрелы, так как при комбинированном напоре он должен вращаться.

3. Увеличить длину подъемного троса с 25 до 33,5 м и, запасовав его на дополнительном напорном барабане так, чтобы он заполнил все ручьи, закрепить его двумя клиньями. При этом рукоять должна быть убрана.

4. Желательно установить приспособление, предохраняющее от спадания троса с дополнительного барабана.

Для экскаваторов Э-505 до № 700, на напорном барабане которых установлена звездочка с числом зубьев 15, а не 19, необходимо заменить вкладыши подшипников оси напорного барабана и удлинить шпильки.

Разборка, сборка и регулировка

Если разборка сменного рабочего оборудования прямой лопаты в полевых условиях производится временно и оборудование лопаты не требует ремонта, целесообразно снять стрелу вместе с рукоятью и ковшом.

Эту операцию надо выполнять в такой последовательности:

а) выдвинуть рукоять вперед и распасовать возвратный и напорный тросы и трос открывания днища;

б) разъединить втулочно-роликовую цепь и снять напорный барабан;

в) выложить под стрелой клетку из брусьев или шпал и опустить стрелу на клетку так, чтобы она была горизонтальна; при этом надо не повредить обойму ролика троса открывания днища (на экскаваторе Э-505А ее можно снять вместе с роликом, так как она крепится к стреле болтами);

г) распасовать подъемный и стрелоподъемный тросы; все тросы снять с экскаватора, осторожно свернуть в бухты и смазать, смазать также напорный барабан, стрелу, рукоять и блоки;

д) снять стопорные планки, выбить пальцы крепления стрелы к поворотной раме и уложить их в ящики кабины экскаватора; при помощи ломиков вывести пяту стрелы из проушин поворотной рамы;

е) отъехать от стрелы.

В таком виде оборудование прямой лопаты можно хранить до следующей установки. Если предполагается погрузка оборудования на железнодорожный транспорт, лучше снять рукоять с ковшом со стрелы. Частичная разборка целесообразна только тогда, когда экскаватор временно работает на выемке с оборудованием драглайна или с другим видом оборудования, а потом переходит снова на работу прямой лопатой.

При полной разборке оборудования прямой лопаты необходимо:

а) распасовать трос открывания днища и снять рычаг и пружину механизма открывания днища;

б) выбить палец соединения тяг ковша с рукоятью и палец соединения рукояти с ковшом;

в) выбить палец крепления кожуха блока ковша и, вынув рукоять из шарниров ковша, прикрепить ее при помощи куска старого троса и ломика к кожуху блока ближе к концу рукояти;

г) выдвинуть рукоять вперед, распасовать и снять напорный и возвратный тросы;

д) разъединить втулочно-роликовую цепь и снять напорный барабан;

е) отвернуть гайки, вынуть четыре болта и снять задний упор рукояти вместе с уравнительным блоком (после снятия рукояти этот упор должен быть поставлен на место);

ж) снять вкладыш седла рукояти;

з) направить конец рукояти стрелы ломиком и, отъехав назад, вывести рукоять из заднего гнезда седла, после чего одному или двум рабочим подняться на стрелу и при, помощи деревянной ваги, заложенной в заднее гнездо седла, удержать его от опрокидывания и направить при выдвижении рукояти вперед;

и) прикрепить седло проволокой к стреле; после того как рукоять будет вынута, седло стремится опуститься вниз;

к) слегка опустить стрелу вниз до положения, близкого к горизонтальному, если в дальнейшем предполагается разборка седла, и снять седло с седловым валом и блоками;

л) отъединить блок ковша после того, как конец вынутой из седла рукояти будет опущен на землю, опустить его на землю, распасовать и снять подъемный трос.

Для отъединения стрелы под ней должна быть выложена клетка, обеспечивающая стреле горизонтальное положение. Перед опусканием стрелы необходимо снять отбойные брусья или коробки.

В некоторых случаях рукоять можно вынуть вместе с ковшом таким же способом и уложить на клетку рядом со стрелой. В полевых условиях можно не изготовлять клетку под стрелу, а предварительно выкопать экскаватором котлован глубиной около 1 м, заехать туда своим ходом и опустить стрелу на брусья, уложенные непосредственно на землю около котлована, что создает дополнительные удобства при разборке экскаватора.

Сборку оборудования прямой лопаты производят в обратном порядке: сначала присоединяют стрелу, причем пяту стрелы заводят в проушины поворотной рамы сверху и забивают ее кувалдой при помощи ломиков, просовываемых в отверстия проушин.

При установке стрелы, снятой с другого экскаватора, или подвергшейся при ремонте значительным электросварочным работам, необходимо предварительно точно замерить расстояние между проушинами поворотной рамы и пятой стрелы, которое должно быть равно 920 мм. Нередко бывает, когда вследствие усадки сварочных швов это расстояние уменьшается настолько, что проушины стрелы приходилось раздвигать домкратом, а иногда даже срезать сварные швы и вновь заваривать их после установки стрелы. Поэтому при заварке трещин в нижней части стрелы необходимо предварительно раздать пяту стрелы домкратом до требуемого размера и тогда уже производить сварку.

Между опорами пяты и проушинами поворотной платформы ставят регулировочные шайбы различной толщины в тех местах, где обнаруживается просвет, чтобы предотвратить перемещение пяты стрелы в стороны, при работе экскаватора.

После присоединения стрелы устанавливают седловой вал с блоками, монтируют седло рукояти и головные блоки (которые желательно установить ранее), запасовывают трос подъема стрелы, заводят дизель и поднимают стрелу на угол около 45°. Затем монтируют рукоять. До этого целесообразно частично запасовать подъемный трос, пропустив его с лебедки через правый головной блок стрелы и, привязав его конец к задней части рукояти, подтянуть ее к седлу. Седло, так же как и при разборке, надо направлять вагой, стоя на стреле. Задний упор рукояти и вкладыши седла следует снять. Как только рукоять будет заведена в гнезда седла, устанавливают задний ее упор с уравнительным блоком и запасовывают напорный трос; возвратный трос может быть запасован позже. После этого конец подъемного троса запасовывают окончательно на блоке подъема ковша и на стреле, а кожух блока закрепляют при помощи проволоки и ломика в передней части рукояти. Затем при помощи подъемного и напорного тросов и ломика рукоять заводят в проушины крепления к ковшу и соединяют пальцем. Приподнимая и опуская ковш подъемным тросом, придают ему положение наиболее выгодное для присоединения к рукояти регулировочных тяг ковша.

Затем запасовывают тросы возвратный и открывания днища и регулируют их натяжение; устанавливают вкладыши седла рукояти, закрепляют болтами и шплинтуют общей проволокой.

После этого проверяют движение рукояти и регулируют механизм, открывания днища ковша.

Сборка и запасовка тросов прямой лопаты обычно начинается с троса подъема стрелы. Трос подъема стрелы работает сравнительно редко и поэтому служит гораздо дольше остальных. Необходимо следить, чтобы он не соскакивал, с горизонтальных блоков полиспаста двуногой стойки, что часто бывает при непроизвольном подъеме стрелы напором рукояти, так как при этом он зажимается между блоком полиспаста и обоймой и его пряди надрываются. Запасовку троса подъема стрелы следует производить при стреле, уложенной горизонтально на клетку или подпорки и соединенной с поворотной платформой.

При комбинированном напоре длину подъемного троса увеличивают до 33,5 м и один конец его запасовывают не на стреле, а на дополнительном барабане, отлитом заодно с напорным барабаном.

Для выполнения запасовки напорного и возвратного тросов обслуживающий персонал, работающий на экскаваторе, должен обладать некоторыми навыками, иначе замена тросов затягивается на несколько часов и вызывает простой экскаватора. При запасовке напорного троса рукоять следует выдвинуть до отказа вперед. Трос сгибают пополам, образовавшуюся петлю накидывают на уравнительный блок 8 рукояти и закрепляют от соскакивания оградительной шайбой; оба равных конца троса пропускают под крайние блоки 75 седлового вала, запасовывают на напорном барабане и закрепляют четырьмя малыми клиньями. От блоков до напорного барабана тросы проходят под крестовинами стрелы (при стреле старой конструкции), или частично внутри нее в специальном желобе (при стреле новой конструкции). Необходимо следить, чтобы они нигде не терлись о кромки деталей стрелы. После запасовки надо провернуть напорный барабан, тщательно укладывая при этом трос в его ручьи; при этом концы напорного троса должны заполнить ручьи на барабане и выходить на блоки снизу барабана.

Конец троса возврата рукояти также запасовывают на напорном барабане в обратную сторону, он сбегает с барабана сверху в том же ручье, что и правый конец напорного троса; рукоять при этом желательно слегка втянуть, что можно сделать при помощи подъемного троса; напорный трос должен быть натянут. Трос закрепляют в барабане двумя малыми клиньями, но в противоположных направлениях. На закрепление тросов в напорном барабане идет всего шесть малых клиньев из литой стали или ковкого чугуна. После запасовки возвратного троса на напорном барабане другой конец его пропускают сверху через средний ролик на седловом валу и закрепляют в клиновом зажиме, затем слабину выбирают натяжными винтами или одним винтом (на экскаваторе Э-505А). Чтобы прилагаемое к тросу усилие не могло вырвать его из зажима, свободный конец, его должен выходить наружу не менее как на 100 мм. Тонкий трос механизма открывания днища ковша запасовывают, как показано на рис. 12.

Разборка и сборка седла сопряжена с некоторыми трудностями из-за большого веса седла в сборе (375 кг) и его габаритных размеров, не позволяющих вынуть вал сразу. При разборке необходимо снять седло, отвернуть и вынуть все болты розеточных подшипников, сдвинуть вал седла в одну сторону, оставляя на месте розеточный подшипник, и в освободившийся промежуток вынуть проставку, затем сдвинуть вал в другую сторону и снять с другого конца розеточный подшипник и проставку, после чего вал с блоками можно легко вынуть, ставя его наискось и поднимая один конец вверх. Разборка блоков не вызывает затруднений. Необходимо только выпрессовать вал из шести шарикоподшипников сразу; если этого нельзя сделать под прессом, можно выбить его ударами кувалды через бронзовую подставку.

Сборку седла выполняют в обратном порядке: пружинные кольца и распорные кольца диаметром 100 мм нужно поставить между шариковыми подшипниками блоков и ролика.

При снятии и установке напорного барабана надо также учесть значительный вес барабана (около 350 кг). Поэтому в условиях карьера требуется не менее шести человек для установки его на место. Разборка барабана очень проста: отвертывают двенадцать болтов М8 х 1,25 длиной 25 мм крепления крышек роликоподшипников и две гайки ЗМ90 х 2 и выпрессовывают вал совместно с одним из подшипников в любую сторону.

Регулировка оборудования прямой лопаты заключается в основном в регулировке установки ковша и механизма открывания днища черпака. Для этой цели в рукояти сделано три отверстия для крепления тяг; при перестановке болта в одно из этих отверстий изменяется угол установки ковша по отношению к рукояти, а, следовательно, и угол резания ковша. При установке болта 10 в переднее отверстие этот угол уменьшается, что необходимо при работе в тяжелых грунтах. Установка болта в среднее или заднее отверстие ведет к увеличению этого угла, что требуется при работе в средних и легких грунтах.

Остальные виды регулировок ковша осуществляются следующим образом:

1. При помощи шайб, подкладываемых под болты, установочный и упорный, регулируют ход рычага засова так, чтобы при его свободном опущенном положении конец засова заходил в отверстие петли.

2. Регулируют длину цепи так, чтобы при натяжении троса лебедки открывания днища цепь оттягивала рычаг и засов выходил из петли и открывал днище, а при освобождении троса днище свободно закрывалось. Это достигается перестановкой звеньев цепи в месте крепления к рычагу и в специальном шарнире на днище.

3. Регулируют натяжение пружины и ход рычага регулировочными болтами таким образом, чтобы засов выходил из отверстия петли при включении лебедки открывания днища. При измененной конструкции качающегося рычага и пружины для регулировки необходимо переставить палец крепления вилки в одно из отверстий в рычаге и в вилке, или сильнее затянуть пружину в стакане при помощи вилки.

Правильная регулировка механизма открывания днища имеет большое значение. При работе экскаватора часто приходится наблюдать, как машинист много раз пробует разгрузить ковш или набрать грунт, но днище не закрывается или открывается преждевременно, когда ковш не дошел еще до места разгрузки. На это иногда затрачивается несколько часов рабочей смены. Днище не закрывается чаще всего от засорения отверстия в петле засова, которое забивается грунтом, особенно в зимнее время. Отверстие надо очистить ломиком. Иногда это происходит вследствие износа сменной планки или истирания конца засова ковша, в этом случае надо заменить сменную планку или оттянуть конец засова. Неправильная регулировка цепи, в результате которой цепь не дает возможности рычагу засова опуститься полностью на место, также может вызвать это явление, или привести к преждевременному открыванию днища. Если же механизм отрывания засова проверен и отрегулирован, то при работе лебедки открывания днища она все время «прихватывает» трос и держит его в натянутом состоянии. В этом случае надо регулировать лебедку. Если днище совсем не открывается, то, помимо неправильной регулировки механизма открывания днища, причину надо искать опять в лебедке, которая «не тянет» вследствие недостаточной ее затяжки, износа или замасливания фрикционной прокладки на диске, или отказа рабочего цилиндра гидравлической системы. Полезно тогда при разгрузке ковша слегка подать рукоять вперед, что значительно облегчает открывание днища ковша.

Износ и ремонт деталей

Износ деталей ковша. Износ зубьев. При работе на изношенных зубьях, особенно в тяжелых или мерзлых грунтах, увеличивается сопротивление грунта резанию на 20—30% и снижается производительность экскаватора на 10—16%. При первой возможности изношенные зубья следует заменить запасными или реставрировать наваркой твердым сплавом при малом износе или приваркой наделок из рессорной стали при сильном износе.

Износ режущей кромки: больше всего изнашивается кромка челюсти между зубьями и по краям; восстанавливают кромку наваркой; при очень длительной эксплуатации протирается передняя стенка ковша. Если по ремонтным условиям ее нельзя заменить, с наружной стороны на нее наваривают стальные полосы, размер которых зависит от степени износа.

Ослабление заклепок (на экскаваторе Э-505), скрепляющих переднюю степку с задней. Проверку и подтяжку их следует производить при всех видах ремонта экскаватора.

Износ сменной планки петли засова и самой петли устраняют заменой планки и подваркой петли.

Износ засова и деталей механизма открывания засова происходит очень быстро — в течение одного-двух сезонов, поэтому при ремонтах экскаватора все эти детали (кроме цепи) необходимо заменять.

Износ втулок и пальцев шарниров ковша. Завод ставят каленые стальные втулки, поэтому в первую очередь изнашиваются пальцы; если своевременно их не заменить, палец становится ступенчатым и выбить его тогда из гнезда очень трудно. При ослаблении втулок отверстия проушин ковша изнашиваются, принимая эллипсообразную форму. При ремонте ковшей в мастерских необходимо растачивать проушины на радиально-сверлильном станке и стащить втулки индивидуальных размеров. При работе на изношенных пальцах и втулках происходят тряска и вибрация ковша, вызывающие поломку других его деталей.

К износам, приводящим к полному выходу ковша из строя и к необходимости срочной его отправки в ремонт, сопряженной с длительным простоем экскаватора, можно отнести следующие.

Отрыв петли засова, который сначала сопровождается ее изгибом, вследствие удара о камень в забое, или о гусеницы экскаватора. Так как петля держится только на сварке, то при образовании прогиба и трещин по сварке она легко отлетает. Для приварки петли на месте требуется доставка в карьер электросварочного агрегата, что не всегда можно быстро сделать.

При эксплуатации необходимо поэтому следить за целостью сварных швов петли засова и при появлении в них трещин своевременно заваривать, не допуская полного отрыва петли.

Отрыв крайних проушин шарниров крепления днища. От частых ударов днища или тряски ковша при износе втулок и пальцев проушины отрываются от корпуса ковша или полностью разрушаются в местах, показанных на рис. 13. Средние проушины, расположенные вдоль всей задней стенки, не отрываются, а отрыв крайних проушин происходит почти на всех экскаваторах, начиная с первых и до последних серий. Поэтому при ремонте экскаваторов в мастерских, а иногда даже и в карьерах, приходится на эти проушины накладывать усиливающие косынки из стали толщиной 12—14 мм, привариваемые по контуру. Желательно также приварить сверху полосу или круглый прут длиной около 700 мм, загнув его конец внутрь на заднюю стенку ковша. Для этого необходимо в верхнем ребре днища сделать два небольших выреза, чтобы эти полоски не препятствовали его закрыванию.

Образование трещин в стыках усиливающих поясов ковша по сварным швам. Иногда это явление принимает такой массовый характер, что приходится прекращать работу экскаватора для их заварки.

Простая заварка старых швов помогает мало, и приходится ставить на стыках накладки, которым целесообразнее всего придавать форму ромба.

Образование продольных трещин в режущей кромке в исключительных случаях приводит к полному разрушению ковша и является следствием сильного износа стенки режущей челюсти и работы в тяжелых грунтах. В этом случае необходим капитальный ремонт ковша с заменой всей передней стенки.

Износ деталей блока ковша. При эксплуатации надо следить, чтобы два болта на торце пальца, удерживающие его от выскакивания из кожуха, были туго затянуты и на них была исправная резьба, иначе палец блока может легко выскочить из переднего гнезда в кожухе, что приведет к перекосу блока, срыву болтов крепления крышки подшипников, а в некоторых случаях к разрушению кожуха и самого блока. На экскаваторам последних выпусков Э-505 толщина листовой стали на кожухе блока была заводом увеличена, тем не менее наиболее распространенным износом кожуха является образование трещин по сварным швам в местах Т. Для предупреждения этого явления при ремонте блоков в мастерских и даже в карьерах целесообразна наваривать на края кожуха П-образные скобы с обеих сторон. При длительной эксплуатации образуются трещины 5 в стенках кожуха и в проушинах. Поэтому целесообразно при ремонте экскаваторов в мастерских заменить проушины с трещинами утолщенными проушинами и удлиненными в верхней части, кроме того, поставить втулку с масленкой для смазки пальца креплений блока к ковшу.

Быстро также изнашивается подъемный трос в результате трения о направляющие втулки в крышке кожуха блока, а сама крышка деформируется. Поэтому желательно иметь на каждые пять-шесть экскаваторов усиленный запасный кожух типа Э-505 с крышкой или подъемный блок в сборе типа Э-505А.

Износ деталей рукояти. Помимо поломки балок рукоятей неусиленного типа, отметим следующие виды износа.

Истирание боковых стенок, происходящее при длительной эксплуатации в течение 3—5 лет, а при недостаточной смазке значительно скорее. Поэтому применяют только чугунные вкладыши седла; даже временная замена их стальными совершенно недопустима. На рукояти новой конструкции боковые стенки усилены полосами 180X8, поэтому в случае износа их можно заменить.

При работе рукоять подвергается главным образом скручиванию и изгибу, поэтому нередко остаточные деформации проявляются в искривлении рукояти, чаще всего в горизонтальной плоскости. Искривление рукояти может быть вызвано также сваркой после ее ремонта. Заводскими техническими условиями допускается прогиб новой рукояти после сварки не более 1 мм на 1 м и не более 8 мм на всю длину рукояти; диагональный перекос балки рукояти не более 1,5 мм на сторону; продольная непараллельность плоскостей рукояти допускается не более 0,5 мм на 1 м и поперечная 1 мм на 220 м. Эксплуатационные допуски практически могут быть в 2 раза увеличены. При ремонте рукояти деформации ее могут быть устранены путем правки домкратом или специальными зажимами.

Бывают случаи выпадения внутрь рукояти стальных втулок, что происходит при длительной эксплуатации экскаватора. Если вовремя не заменить изношенные втулки, то палец крепления ковша к рукояти начинает болтаться во втулках, вызывая ударные нагрузки, тряску ковша, и приводит к износу гнезда для втулок переднего шарнира рукояти и образованию большого эллипса. При дальнейшем увеличении износа отверстий образуются трещины, и рукоять разрывается в месте С. Для предотвращения этого и реставрации изношенного шарнира целесообразно при ремонте рукояти вставить внутрь удлиненную втулку с шайбами, приваривая их к втулке и к рукояти; во втулку запрессовывают втулки, что полностью предотвращает их выпадение внутрь рукояти, но при этом несколько увеличивается ширина рукояти в головной части с 235— 240 до 255 мм. Для ковша емкостью 0,5 и 0,65 м3 это увеличение не имеет значения, так как расстояние а составляет 270 мм, но для ковша емкостью 0,75 м3 это расстояние по чертежу составляет 255 мм, а фактически оно еще менее, поэтому потребуется специальная подгонка, для чего необходимо частично срубить или срезать автогеном боковые приливы 4 на проушинах ковша.

Износ деталей стрелы. На экскаваторах Э-505 до № 850 в первый же сезон эксплуатации появлялись трещины крестовины в местах А, показанных на рис. 15.

Стрелы экскаваторов более поздних выпусков со сплошными стальными листами вместо крестовин также оказались недостаточно прочными. Через 2—3 года эксплуатации на стрелах образуются трещины Б в сварных швах как верхнего листа, так и нижних листов; в результате стрела теряет жесткость. На стрелах новой конструкции заводом были изъяты внутренние боковые стенки балок стрелы от пяты до диафрагмы под седловым валом. Это приводит к тому, что в нижнем швеллере балок стрелы образуются трещины В, переходящие на боковую стенку и даже на верхний швеллер, в результате чего стрела совершенно теряет свою устойчивость и деформируется при работе. В этом случае приходится полностью удалять нижний лист, проваривать трещину с двух сторон, вваривать внутрь боковые стенки и заново ставить нижний лист, обычно увеличенной толщины (8 мм). Бели эта работа производится в карьере, то целесообразно боковые кромки нижнего листа вывести за габариты стрелы на 8—10 мм (сеч. по абвг), чтобы приварить его нормальным, а не потолочным швом. При больших повреждениях с наружной стороны балок стрелы приваривают боковые усиливающие накладки.

Трещины, образующиеся в задней стенке, обращенной к напорному барабану, ремонтируют при помощи накладок, выгнутых по месту изгиба задней стенки стрелы.

Блоки стрелы обычно служат безотказно; бывают только случаи обрыва шпилек крепления крышек подшипников оси головных блоков. Поэтому шпильки надо иметь в запасе. На экскаваторе Э-505А шпильки заменены болтами. Довольно часто также обрываются головки болтов (М8Х1.25) длиной 18 мм крепления наружной крышки подшипников рабочего блока; головки этих болтов близко подходят к боковой стенке балки стрелы и при соскакивании подъемного троса с головного блока срезаются им. Иногда бывают трещины отдельных спиц головных блоков, в этом случае лучше всего поменять левый и правый блоки местами и заварить трещины.

Износ и поломки деталей седла. Износ вкладышей седла — явление нормальное и неизбежное при эксплуатации. Сначала износ компенсируют подкладками, толщина которых в сумме иногда достигает 2—3 мм, в этом случае требуется удлинить соответственно болты крепления; при большем износе вкладыши седла надо заменить новыми. Размер 75 мм между осями отверстий должен быть выдержан в пределах допуска +0,2 мм.

Износ бронзовых втулок розеточных подшипников седлового вала при хорошей смазке происходит после 2—3 лет работы. При засорении смазочных каналов седлового вала или при недостаточной смазке износ может произойти очень быстро. В результате трения вала о втулки они быстро изнашиваются по эллипсу и вал начинает работать с недопустимыми зазорами подшипников.

Особенно неприятным и опасным является образование трещин в самом седле на экскаваторах с усиленной рукоятью. Трещины обычно образуются только в задней части седла, обращенной к кабине, начинаются в углах Г квадратного гнезда и выходят наружу, что может привести к полному разрушению седла и длительному простою экскаватора. Ремонт заключается в насаживании на кромку седла хомута из стальной полосы размером около 30 х 60 мм в горячем состоянии с последующей его приваркой к седлу по всему контуру.

Износ и поломки деталей напорного барабана. Обрыв шпилек, которые ранее были установлены вместо болтов, для крепления крышек подшипников часто происходил на экскавато-pax первых выпусков и может быть объяснен большими усилиями, возникающими во время напора, особенно когда машинист не убавляет скорости выдвижения рукояти по мере подъема ковша в забое. Другой причиной поломки может быть подъем стрелы до упора при заторможенном левом барабане главной лебедки и большое усилие натяжения напорного троса при поднятом ковше с рукоятью на невращающемся напорном барабане. То же самое происходит и при подъеме ковша на выдвинутой до упора рукояти и заторможенном левом барабане. Не менее вредны и резкие рывки рукояти вперед до упора, когда машинист не успевает вовремя выключить левый фрикцион и продолжает напорным тросом тянуть рукоять вперед, хотя она уже уперлась в седло. Слабая затяжка гаек, шпилек или болтов крепления разъемных подшипников также приводит к их обрыву.

По этим же причинам происходил полный отрыв подушек разъемных подшипников от проушин стрелы.

Обе эти поломки вызывают длительный простой экскаваторов, так как в первом случае требуется высверлить оборванные шпильки, обрывающиеся обычно заподлицо с подшипниками; а во втором — приварка подшипника к проушинам для чего необходимо доставить к экскаватору сварочный агрегат.

Поломки оси очень редки и связаны с разрушением одного из роликоподшипников и заклиниванием барабана, что, очевидно, происходило от недостатка смазки, или слишком большого натяжения напорного и возвратного тросов, вызывающего перегрузку подшипников напорного барабана.

Износ тросов зависит от качества самого троса, соответствия его размеров спецификации тросов экскаватора, конструкции роликов и блоков и надлежащего ухода за тросами.

Меньше всех служит трос механизма открывания днища экскаватора Э-505, так как он быстро перетирается в следующих точках:

1. В точке А, где он сбегает с барабана лебедки открывания днища и часто соскакивает; при недостаточно тщательной пригонке ограждения трос наматывается на вал главной лебедки и перетирается. Для предупреждения этого иногда ставят направляющую трубу, прикрепляемую к полу кабины, которая предохраняет трос от соскакивания.

2. В точке В трос перетирается об острые края направляющей трубы, проходящей под полом кабины, поэтому в трубу устанавливают направляющие втулки с закругленными краями.

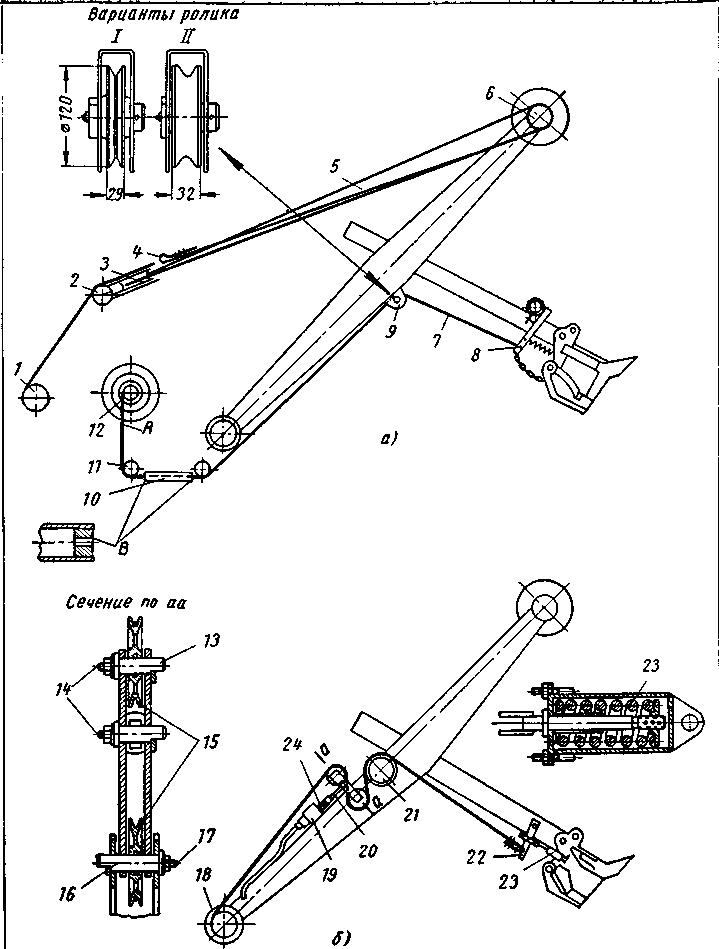

3. Трос, соскакивая с ролика, зажимается между щекой обоймы и роликом, что часто бывает при работе экскаватора. В практике эксплуатации были попытки изменить конструкцию ролика (вариант II на рис. 18, а), в результате чего был устранен просвет между роликом и обоймой и улучшилась работа троса.

По указанным причинам трос механизма открывания днища работает иногда не более 10—12 час., а при правильной регулировке и тщательном уходе он может служить до 500—600 час.

Напорный и возвратный тросы изнашиваются также довольно быстро главным образом на напорном барабане и практически работают не свыше 700—1000 час. Подъемный трос работает значительно больше, чему способствует большой диаметр головных блоков, так как износ тросов зависит главным образом от радиуса перегиба и их количества при работе экскаватора. При хорошем уходе и нормальных условиях работы подъемный трос служит до 1500—2000 час. и его заменяют 1—2 раза в год. При начале износа его можно перепасовать, переставив концы с барабана на блок ковша и обратно.

Бережное отношение к тросам значительно удлиняет их срок службы. Нельзя допускать резких перегибов тросов и узлов при разматывании и сматывании. При хранении и эксплуатации их надо обильно смазывать, чтобы пропитывался пеньковый сердечник. Это предохраняет в дальнейшем трос от ржавления и преждевременного износа.

Для смазки тросов применяют специальные смазки (УТ-1 или УТ-2). Единовременный расход смазки составляет около 3 г на 1 мм диаметра троса длиной 1 м. При отсутствии специальной смазки тросы надо смазывать солидолом.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Прямая лопата экскаватора Э-505"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы