Строй-Техника.ру

Строительные машины и оборудование, справочник

Особенности конструкции

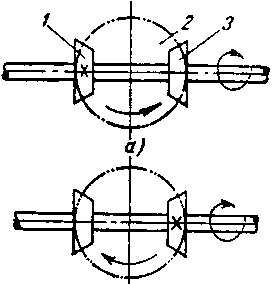

Реверсивный механизм предназначен для изменения направления вращения поворотной платформы и направления движения экскаватора.

Принцип устройства реверсивного механизма всех дизельных конических шестерен. Шестерни свободно установлены экскаваторов одинаков. Реверсивный механизм состоит из трех на горизонтальном валу, а шестерня — валу. Горизонтальный вал реверса на экскаваторе Э-505 связан четырехрядной цепью с главной муфтой и при включении ее вращается в направлении, совпадающем с направлением вращения вала дизеля, т. е. по часовой стрелке (если смотреть справа). Свободно посаженные шестерни при этом неподвижны так же, как и закрепленная шестерня.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

По кинематической схеме легко проследить, что включение левой шестерни горизонтального вала вызывает поворот кабины вправо, или движение экскаватора вперед, а включение правой шестерни горизонтального вала вызывает обратное действие: поворот кабины влево, или движение экскаватора назад.

На экскаваторе Э-505 вертикальный вал реверсивного механизма служит также для изменения скорости поворота кабины и передвижения экскаватора.

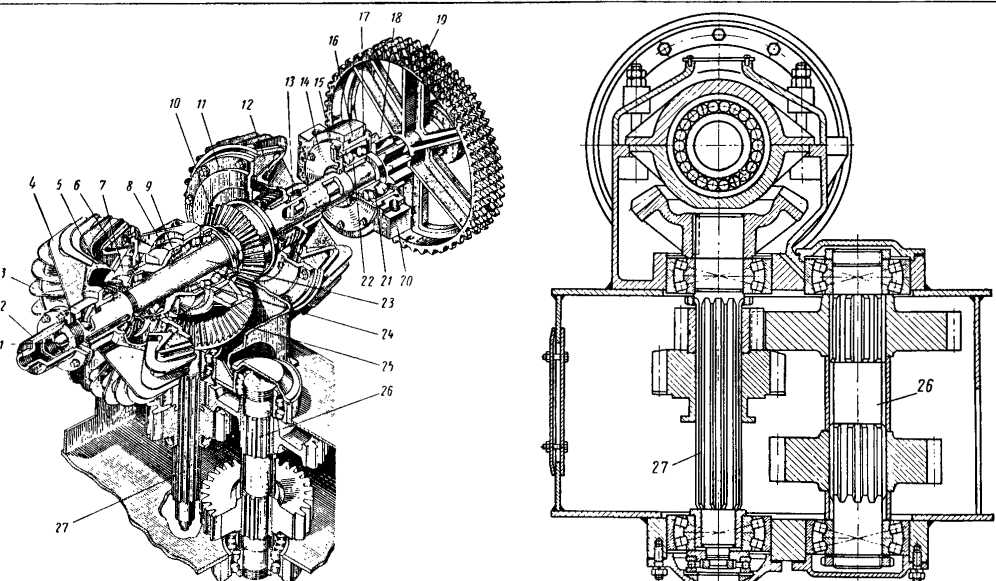

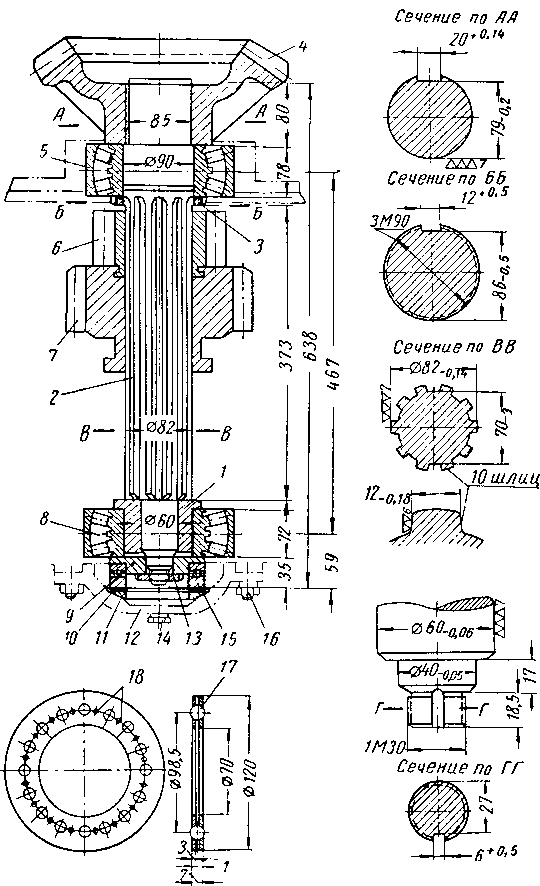

Реверсивный механизм состоит из следующих основных деталей: горизонтального вала с двумя коническими фрикционами и двумя опорными подшипниками, вертикального вала с тремя шестернями и промежуточного вала с двумя шестернями.

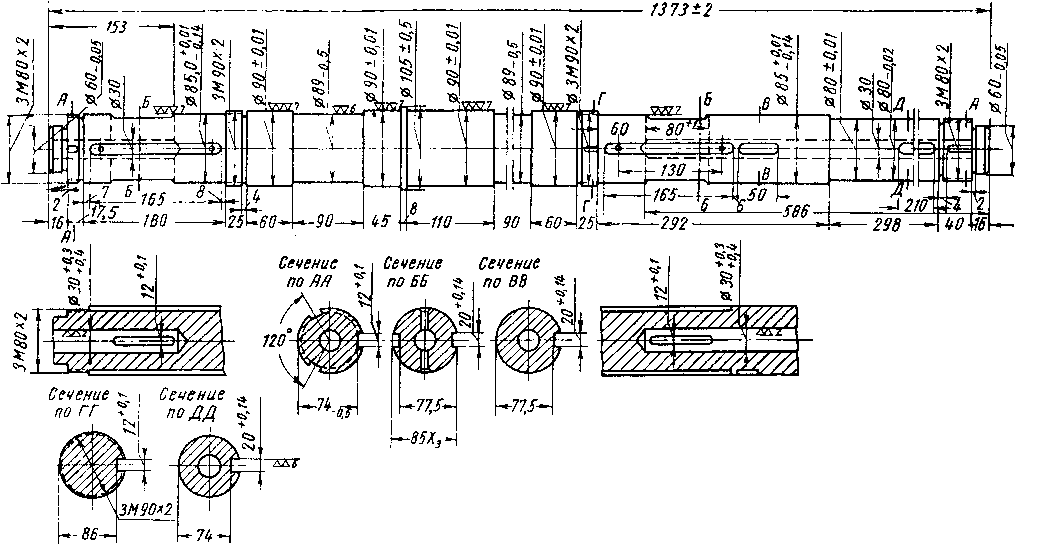

Горизонтальный вал изготовлен из стали 40Х. С обоих концов он имеет каналы диаметром 30 мм и длиной 615 мм (левый) и 175 мм (правый) для захода шпинделей гидравлического управления фрикционами, а также две прорези для прохода чек из стали 35Х. Опорами вала служат два двухрядных роликоподшипника; роликоподшипник заключен в литую центральную опору, закрепленную на картере реверса; роликоподшипник установлен на стальной втулке и помещен в стальную обойму с чугунной крышкой. Обойма заключена в разъемный подшипник левой стойки поворотной платформы и имеет установочные кольца из двух половин для регулировки вала. По обеим сторонам центральной опоры установлены на четырех конических роликовых подшипниках 9 две конические шестерни, изготовленные из стали 35Х. Наружные подшипники шестерен закрыты чугунными крышками с войлочными сальниками. К дискам шестерен прикреплены болтами М12 X 1.75 длиной 30 мм конические колодки фрикционных муфт из асбестовой пластмассы КФ-3, по четыре колодки на каждую муфту.

К колодкам под давлением в гидравлической системе могут быть прижаты ребристые шкивы конических фрикционов. Каждый шкив может свободно скользить по концу вала на двух шпонках размером 20X12X175 мм из стали марки Ст. 6, так как зазор между валом и отверстием в ступице шкива, а также шпонках составляет 0,12—0,21 мм. Каждая шпонка закрепляется на валу двумя винтами М5Х25, ввертываемыми в гнезда вала, и натягивается винтом М5Х10 ввертываемым в шпонку и упирающимся в гнездо вала. Ступица шкива имеет прорезь шириной 12 мм для прохода стальных каленых чек из стали 35Х. На поверхности шкива имеются радиальные ребра для охлаждения и придания ему большей жесткости.

Гидравлические цилиндры управления фрикционами устанавливаются на концах вала, но по конструкции они отличаются от цилиндра реверса главной лебедки.

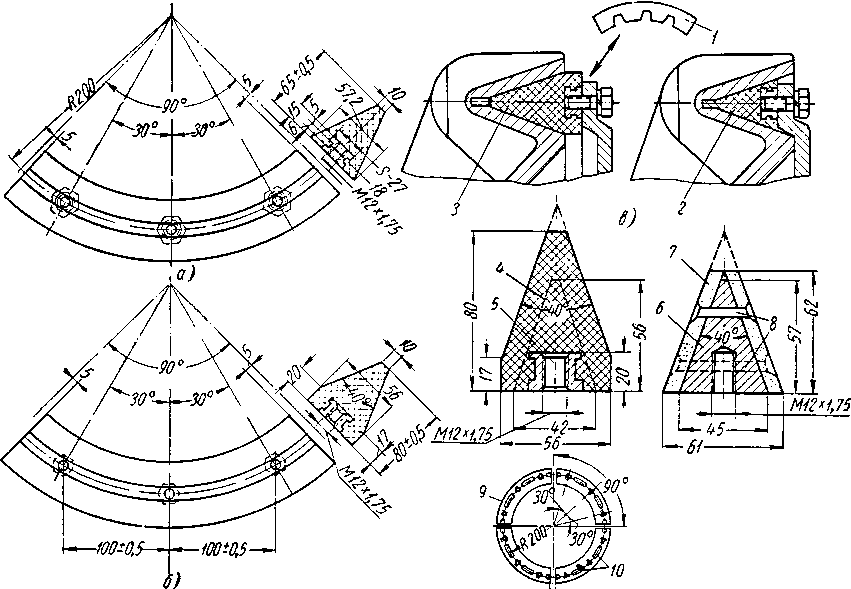

Из-за установки левого фрикциона на большом расстоянии от конца вала шпиндель гидравлического цилиндра делают длинным. Диаметр шпинделей равен 30 мм, длина левого — 562 мм, а правого—132 мм. В отличие от шпинделя реверсивного механизму главной лебедки они имеют не плоскую, а полукруглую головку. Пружины, возвращающие шкивы в исходное положение при выключенном гидравлическом механизме, значительно слабее, чем пружина реверса главной лебедки, и невзаимозаменяемы с нею. Колодки б фрикционных муфт с экскаватора Э-505 № 1038 были несколько изменены и имели больший запас на износ. Изменение формы колодок повлекло за собой и уменьшение длины ступицы фрикционных шкивов.

Поэтому при установке колодок нового типа на экскаваторы Э-505 до № 1037 необходима переделка шкивов, заключающаяся в следующем:

а) подрезают торец ступицы шкива на 15 мм;

б) подрезают четыре ребра (против паза) для выхода инструмента до размера 95 л/л/;

в) увеличивают длину паза под чеку с 45 до 60 мм (в сторону шкива);

г) подрезают одно большое ребро под размер 45 л/л/; д) ставят со стороны шкива дополнительную стальную шайбу 1 толщиной 16 мм для обеспечения нормальной работы пружины.

Ход шкива конических фрикционов реверса ограничен специальным разъемным хомутом (у левого фрикциона) и фланцем гидравлического цилиндра (на правом конце вала). В эти детали упираются регулировочные винты, которые должны быть завернуты, настолько, чтобы при упоре головки винта в шкив или шайбу крепления гидравлического цилиндра шкив отходил от колодок на 1—1,5 мм в выключенном положении. Это обеспечивает нормальную работу колодок фрикционной муфты.

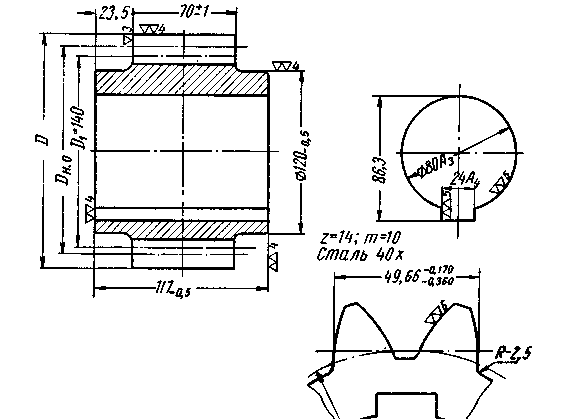

На горизонтальном валу, за левым опорным подшипником, установлена шестерня из стали 35Х на общей скругленной шпонке 20X12X210 мм с четырехрядной звездочкой из стали ЗОГЛ. Звездочка, шестерня и опорный подшипник затянуты гайкой (ЗМ80 Х2). Конические шестерни горизонтального вала заключены в стальной литой картер, приваренный к полу поворотной платформы. Все отверстия картера обработаны вместе с отверстиями поворотной платформы, что обеспечивает их соосность. Картер закрыт съемной крышкой, закрепленной четырьмя шпильками М20Х2.5 длиной 170 мм. В крышке имеется два люка: смотровой и смазочный, через который подается в картер реверса смазка. В отверстия крышки, в которые выходят шейки конических шестерен, вставлены фетровые сальники; они предотвращают выбрасывание смазки из картера реверсивного механизма, откуда она может попасть на колодки фрикционов и вызвать их замасливание.

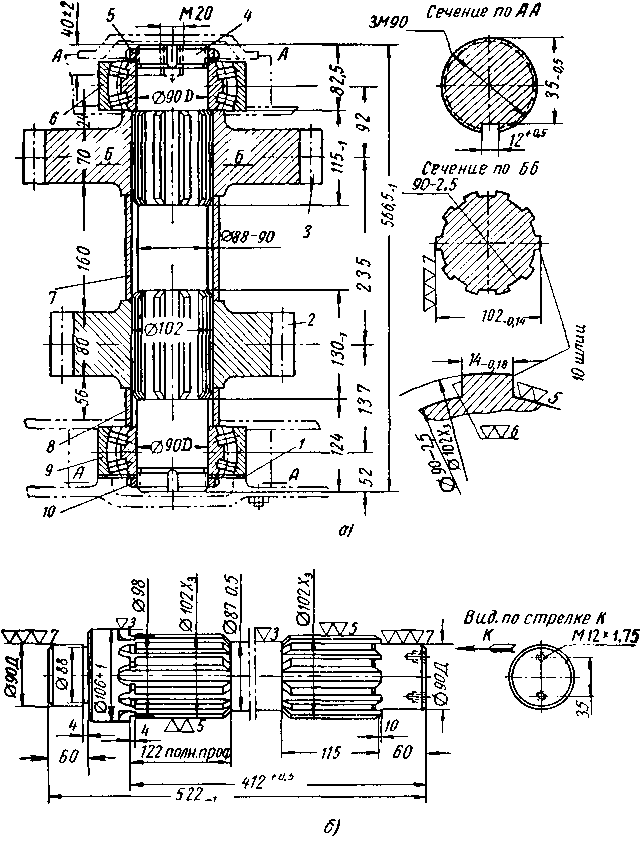

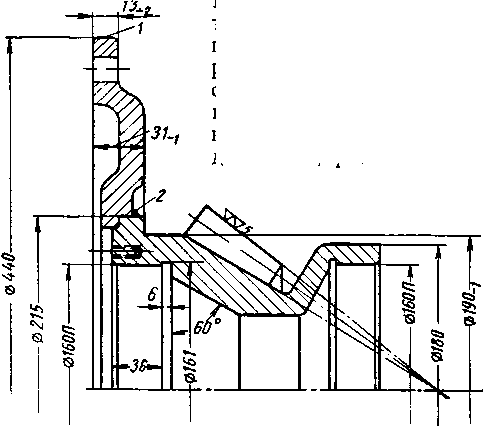

Вертикальный вал, изготовленный из стали 40Х, вращается на двух роликоподшипниках, установленных в приливе картера реверсивного механизма и в специальном стакане на нижнем листе поворотной рамы. Вал опирается нижним концом через стальную втулку на роликоподшипник 8, установленный на опорную стальную шайбу, на выступ которой надета верхняя обойма упорного подшипника 75. Этот подшипник воспринимает осевые давления на вал и передает их через стальную прокладку и сферическую стальную шайбу на чугунную крышку, прикрепленную болтами к поворотной платформе. Выступ этой крышки не доходит до роликоподшипника. Опорная шайба прижата к подшипнику гайкой, которая всегда должна быть туго затянута. Роликоподшипник удерживается в верхнем положении гайкой с отгибной шайбой. На верхний конец вала напрессована коническая шестерня из литой стали ЗОГ, закрепленная на призматической обыкновенной шпонке размером 20X15X75 мм. На средней части вала нарезаны шлицы, по которым могут скользить две спаренные шестерни, изготовленные из стали 40Х. Буртик верхней шестерни, представляющий собой два сегмента, вставлен в соответствующий паз нижней шестерни, и при повороте на 90° шестерни прочно соединяются между собой. Шестерни служат для переключения скоростей поворота кабины и передвижения экскаватора. При вводе шестерни в зацепление с верхней шестерней промежуточного вала экскаватор будет двигаться на первой скорости; при вводе шестерни 7 в зацепление с нижней шестерней промежуточного вала —на второй скорости. Шестерни передвигаются вверх; и вниз при помощи вильчатого рычага с двумя шарикоподшипниками на концах, которые входят в выточку нижней шестерни.

Промежуточный вал изготовлен из стали марки Ст. 6 или 40Х; он вращается на двух роликоподшипниках, установленных в стаканах верхнего и нижнего листов поворотной платформы. На вал надеты шестерни, изготовленные из стали 40Х. Шестерни насажены на шлицы, положение их на валу фиксируется двумя стальными распорными втулками и двумя гайками.

Роликоподшипники сверху и снизу закрыты чугунными крышками, прикрепленными болтами, причем под буртик нижней крышки ставится стальное установочное кольцо, толщину которого следует подобрать так, чтобы после затяжки болтов нижней крышки вал имел осевой люфт около 0,5 мм, иначе нижний подшипник может заклиниться, что приведет к аварии.

Изменения, введенные в конструкцию реверсивного механизма экскаваторов Э-505 с № 3300, Э-505А и Э-651, незначительны:

а) шкив фрикциона изготовляют не из стального литья ЗОГ, а из чугуна МСЧ 28-48 при сохранении прежнего веса и размеров;

б) увеличено на один зуб количество зубьев шестерни горизонтального вала и шестерни на вертикальном валу, причем у последней зуб скоррегирован со значительным

Разборка, сборка и регулировка

Разборку реверсивного механизма начинают всегда с разборки горизонтального вала: сначала снимают вращающиеся соединения с гидравлическими цилиндрами с концов вала; снимают кожухи ограждения редуктора и шестеренчатых передач. Отъединяют и снимают крышку картера реверса, причем желательно вывернуть совсем шпильки (М20Х2,5 длиной 170 мм), крепящие крышку к картеру. Для облегчения вала в сборе, вес которого превышает 350 кг, желательно также снять звездочку, шестерню, правый шкив фрикциона и фрикционные колодки; это уменьшает вес вала на 130 кг. Звездочку и шестерню снимают специальным съемником. При снятии шкива его подают ломиком до упора в колодки, после чего выбивают чеку и свободно снимают шкив с вала. В таком виде вал вынимают из гнезда картера и при разборке в толевых условиях подают в левую сторону через дверь кабины; при ремонте в мастерских вал вынимают в сборе при снятой обшивке кабины. Перед тем как вынуть вал, на лапах опоры центрального подшипника следует сделать метки п и з для того, чтобы не ошибиться при сборке, когда его легко можно повернуть на 180°. При дальнейшей разборке вала снимают левый опорный подшипник вместе с обоймой и крышкой, разбирают левый фрикцион и снимают конические шестерни. Применить специальный съемник трудно ввиду их большого расстояния от торца вала, поэтому приходится снимать их вручную, сбивая рывками вдоль вала внутренние обоймы наружных конических подшипников. Наружные обоймы остаются в корпусе шестерен и выпрессовываются съемником или выбиваются с противоположной стороны выколоткой. Труднее всего снять внутренние обоймы средних подшипников, а также центральный подшипник. Поэтому вал надо проверять с этими обоймами и центральным подшипником и только при необходимости правки вала их следует снять, осторожно сбивая легкими ударами бронзового молотка. После снятия горизонтального вала вынимают вертикальный вал, для чего снимают нижнюю крышку вместе с опорным подшипником и шайбами, отвертывают нижнюю гайку и верхнюю гайку под верхним роликоподшипником; вал выбивают или выпрессовывают домкратом снизу вместе с верхней шестерней. Целесообразно при этом поставить деревянные распорки между нижней шестерней и втулкой, чтобы выпрессовать нижний конец вала из втулки. Предварительно необходимо снять вильчатый рычаг, при помощи которого переключают скорости.

Промежуточный вал вынимают очень редко: в аварийных случаях или при средних и капитальных ремонтах экскаватора и при обнаружении износа его деталей. Разборке его препятствует картер реверсивного механизма и затрудненный доступ к нижнему подшипнику, когда кабина не поднята и тележка не удалена. После того как будут сняты крышки верхнего и нижнего подшипников и отвернуты гайки, вал можно выпрессовать вниз домкратом или выбить кувалдой с деревянной или бронзовой подставкой. При самом незначительном скручивании вала и смещении верхних или нижних шлицев хотя бы на 0,1 мм относительно друг друга выпрессовка вала становится невозможной, так как нижние шлицы еще не успевают выйти из шестерни, когда к ней подойдут верхние шлицы. В этом случае нужно разрезать вал газовой сваркой.

Сборку реверсивного механизма выполняют в обратном порядке. При ремонте в мастерских устанавливают промежуточный и вертикальный валы, когда кабина поднята и тележка под ней еще не установлена.

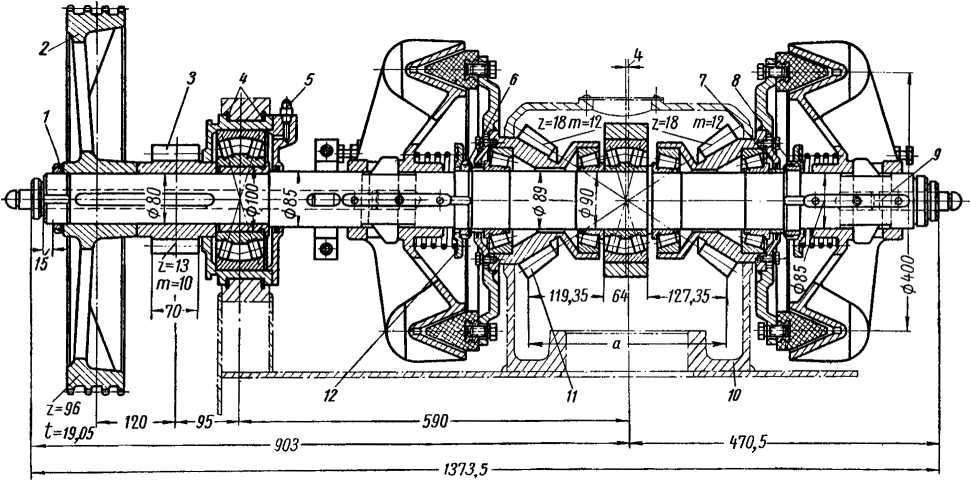

Регулировка реверсивного механизма. Прежде всего регулируют правильность зацепления конических шестерен горизонтального и вертикального валов, при этом расстояние между наружными вершинами конических шестерен а должно составлять 310— 313,5 мм; если этот размер не будет выдержан, зацепление зубьев шестерен будет неполным. Необходимо учитывать, что шестерни удалены от края центральной опоры на различные расстояния: правая на 127,4 мм, левая на 119,4 мм, так как со стороны правой шестерни имеется на валу буртик. Сближение или удаление конических шестерен горизонтального вала может быть достигнуто только затяжкой гаек, которые через стальные распорные втулки зажимают внутренние обоймы наружных конических подшипников и сближают шестерни между собой. После регулировки следует обязательно застопорить гайки отгибными шайбами, так как отход может повлечь за собой аварию реверсивного механизма. Этими же гайками регулируют осевой люфт шестерен, который не должен превышать 0,2—0,3 мм, для этого гайки надо завернуть до отказа, а затем отвернуть на 45— 60° и застопорить отгибными шайбами.

После того как будут отрегулированы расстояние а и осевой люфт конических шестерен, устанавливают одинаковую величину зазора (игру) между зубьями конических шестерен горизонтального вала и верхней шестерней вертикального вала. Для этого сдвигают весь вал вправо или влево, устанавливая на обойму левого опорного подшипника установочные стальные полукольца рядом с правым или левым буртиком обоймы сверху и снизу при снятой крышке гнезда. Вал сдвигают легкими ударами кувалды по деревянной или бронзовой подставке, упертой в его правый или левый конец. При этом перемещается и подшипник в центральной опоре, края которого должны находиться заподлицо с краями опоры, а сам он должен быть плотно прижат к буртику вала.

Затем регулируют величину смещения (игры) дисков с колодками. Для этого надо нанести метки на наружной поверхности колодок, поставить какой-либо указатель на ребристый шкив и, покачивая слегка диск за шестерню, наблюдать смещение указателя; величина смещения должна быть не более 1,5—2,0 мм. Она

нередко доходит до 5—6 мм, однако ее можно уменьшить, увеличивая толщину стальной прокладки на нижнем подшипнике вертикального вала. При этом нижняя крышка 12 через сферическую шайбу 11 нажмет на опорный подшипник и приподнимет вертикальный вал вверх, в результате чего зазор между зубьями шестерен, а следовательно, и «игра» между колодками и шкивами уменьшится. Можно не заменять прокладку, а подложить под нее кольца, вырезанные из тонкой листовой стали.

Смазка

Износ и ремонт деталей

Быстрее всего изнашиваются колодки фрикционных муфт реверсивного механизма. Колодки измененной конструкции тоже не выдерживают более 1,5—2 лет эксплуатации.

Работа на изношенных колодках приводит к образованию сильных рывков в реверсивном механизме, к задирам шлифованной конусной поверхности шкивов фрикционных муфт. При большом износе колодка принимает форму, контур которой показан пунктиром на рис. 8, г, пластмасса стирается настолько, что оголяются стальные втулки 5 и своими краями вызывают задиры и риски на поверхности шкивов, ремонт которых очень сложен. Конусная выточка фрикциона переходит в кольцевую, поэтому шкив и колодка носят название двухконусных. По мере износа колодки вершина ее конуса постепенно заходит в кольцевую выточку и в конце концов упирается в дно этой выточки, диск шестерни начинает касаться фрикционного шкива. Работа фрикциона в таких условиях в дальнейшем недопустима, поэтому по мере износа колодки между ней и диском следует установить шайбы толщиной до 4 мм, надев их на болты крепления колодки, или прокладки, изготовленные из листовой стали или фанеры. Устанавливать последние значительно проще, так как колодки полностью снимать не надо, только ослабить болты и заложить сверху прокладки равной толщины под четыре колодки сразу. При толщине прокладок, превышающей 3—4 мм, болты крепления колодок к диску нужно удлинить до 35 мм. Если есть предположение, что колодки упираются в дно кольцевой выточки, высоту их можно уменьшить, срезав на 4—5 мм малый торец конуса. Таким способом можно значительно удлинить срок службы колодок. При полном износе колодок и отсутствии запасных приходится прибегать к заменителям.

Простейшими заменителями, которые можно изготовить во всех ремонтных мастерских, где имеется вагранка, являются литые чугунные колодки с приклепанными к ним фрикционными прокладками. Для этой цели отливают по модели чугунное кольцо с выемками на торце для облегчения и для установки заклепок. Кольцо обтачивают до требуемого размера по конусу 40° и на большом основании конуса размечают гнезда для болтов. Разметку следует выполнить очень тщательно, проверить как по дугам (30°), так и по хордам (100 + 0,5), а лучше всего сделать ее по шаблону, снятому с заводской колодки, или по кондуктору. Затем кольцо разрезают на четыре отдельные колодки, причем общая хорда каждой колодки по внутренней окружности должна быть не более 234 мм при одинаковых расстояниях от боковых торцов колодки до центров отверстий под крайние болты; если хорда больше указанного размера или расстояния неодинаковы, колодку необходимо обстрогать с торцов на строгальном станке, иначе колодки при установке на диск шестерни будут упираться друг в друга. После этого в колодке размечают в два ряда и просверливают отверстия под заклепки 8 диаметром 5—6 мм в зависимости от размера проволоки и заготовляют фрикционные накладки. Наилучшей для колодок является фрикционная тканевая лента размером 100X8 мм, так как выпуклая форма колодки не позволяет вырезать заготовку из ленты шириной 80 мм. Прокладку размечают и просверливают в ней отверстия под заклепки, с наружной стороны отверстия раззенковывают под потай. Проволоку для заклепок применяют медную или алюминиевую. После приклепки прокладок целесообразно установить колодки на диск шестерни или на специальную планшайбу и слегка проточить поверхность прокладок и прошлифовать напильником, что сглаживает неровности и обеспечивает быструю приработку колодок на экскаваторе;

У шкивов фрикциона при длительной работе через 4—5 тыс. час. (а при работе с изношенными колодками гораздо ранее) изнашивается конусное гнездо для колодок, и на нем образуются кольцевые риски. Кроме того, фрикционы подвергаются при работе нагреву до 100° и более-, так как охлаждающие ребра не успевают отводить все тепло, образующееся от трения колодок, что в исключительных случаях может привести к образованию трещин, в шкивах изнашивается также и отверстие ступицы, пазы для шпонок и сквозные отверстия для прохода чеки. Наварка конусной поверхности может вызвать коробление всего шкива, поэтому при ремонте конусную поверхность только шлифуют для удаления мелких рисок; при глубоких рисках проточка допустима не более 1,5—2,0 мм на сторону. Если необходима большая проточка, ставят колодки увеличенных размеров, что возможно только при применении заменителей колодок.

Износ конических шестерен в настоящее время может быть только после длительной эксплуатации экскаватора (около 5—6 тыс. час.). Машинисты избегают поворота кабины через стрелу, т. е. в левую сторону. Они осуществляют передвижение экскаватора вперед при положении ведущих колес сзади, поэтому левая коническая шестерня более нагружена, чем правая, так как в этих условиях она является ведущей; за износом ее надо следить особенно внимательно. При среднем ремонте экскаватора следует сравнить износ зубьев обеих шестерен и, если необходимо, поменять их местами. При сильном износе зубьев никакой регулировкой нельзя добиться требуемых размеров нормальной игры колодок. Чаще всего при вполне годных еще зубьях требуется ремонт шестерни, так как образуется кольцевая трещина в месте приварки диска к корпусу шестерни. При появлении трещины необходимо проточить старый шов и сделать фаску на токарном станке, затем заварить шов снова. После этого надо проверить на станке биение торца диска шестерни и в случае необходимости проточить торец. При недостатке смазки роликоподшипников 9 (рис. 56), особенно на экскаваторах первых серий, когда конические шестерни не имели специальных смазочных отверстий, а также вследствие сильного нагрева шестерни во время работы, в результате чего вытекает смазка из шестерен и остатки ее перегорают, происходит заклинивание роликоподшипников. Заклинивание может произойти также при отходе гаек, в результате чего сепаратор с роликами начинает болтаться и разрушается. Поэтому при каждом профилактическом ремонте экскаватора необходимо снимать крышку картера реверса и проверять осевой люфт шестерен, их смазку и экскаваторах первых серий целесообразно просверлить в них смазочные отверстия и смазывать, применяя качающий шприц трактора С-80.

Износ зубьев шестерни, горизонтального вала шестерни вертикального вала на экскаваторах Э-505 первых выпусков происходил очень быстро.

Для улучшения смазки шестерен на шенных деталей показало, что одной из причин износа была неудовлетворительная термическая обработка шестерен нагревом токами высокой частоты. Кроме того, было установлено, что смазка шестерни неудовлетворительна, так как централизованная смазка допускает применение только жидкого масла (автол), которое непригодно при высоких удельных давлениях, развиваемых на зубьях этой шестерни (до 12 000 кг/см2). Поэтому шестерню надо дополнительно смазывать.

Коническая шестерня, а также цилиндрическая шестерня вертикального вала реверсивного механизма служат без замены и ремонта свыше 4—5 лет; у шестерни ослабевает только призматическая шпонка размером 20 X 12 X 75 мм в результате изпоса самой шпонки и гнезда на вертикальном валу реверсивного механизма. Шпонку надо вовремя заменять, так как даже незначительная слабина в посадке этой шестерни недопустима: приводит к рывкам реверсивного механизма во время работы.

Случаи поломки горизонтального вала чрезвычайно редки, но прогиб вала, износ шеек и шпоночных гнезд бывают после первых же 2—3 лет эксплуатации. Поэтому вал экскаватора приходится ремонтировать в мастерских. Благодаря большой длине вала при сравнительно небольшом диаметре, он довольно легко поддается правке в центрах токарного станка. Номинальные размеры шеек восстанавливают наваркой электродами или металлизацией, проточкой и шлифовкой. Внутренние отверстия шкивов фрикционов и звездочки наваривают и растачивают под соответствующие размеры. Шейки, на которых установлены подшипники качения, должны иметь только номинальные размеры, допускаемый износ не должен превышать 0,03 мм; в случае их износа шейки могут быть восстановлены металлизацией или наваркой с последующим протачиванием и шлифованием. Шпоночные гнезда восстанавливают по ремонтным размерам с заменой шпонок.

Часто происходит поломка сепаратора нижнего опорного подшипника вертикального вала. Поломка сепаратора может быть вызвана недостатком смазки и самопроизвольным отвертыванием нижней гайки, которая, падая вниз, из-за вращения вала, может зацепить за сепаратор. Разрушение сепаратора может повлечь за собой полное заклинивание подшипника, всего вертикального вала и поломку нижней крышки. Поэтому нужно следить за надежной, затяжкой и шплинтовкой нижней гайки и обильной смазкой упорного подшипника не только из центральной ванны, но и через масленку в нижней крышке. Состояние подшипника следует проверять при каждом профилактическом ремонте экскаватора. На практике неоднократно приходилось восстанавливать подшипник с разрушенным сепаратором, устанавливая вместо сепаратора два стальных кольца. После такой переделки подшипник больше не ломался в течение нескольких лет.

Детали промежуточного вала служат без заметного износа в течение 4—5 лет, но в отдельных случаях могут быть аварийные поломки самого вала. Поломка вала происходит от скручивания в месте перехода от шлицев к средней гладкой части вала. Такая авария сопряжена с длительным простоем экскаватора, так как вынуть сломанный вал из масляной ванны поворотной платформы очень трудно; при скручивании вала верхние и нижние шлицы смещаются и не совпадают друг с другом. Приходится сначала разрезать электро- или газосваркой в крайне стесненных условиях среднюю распорную втулку и затем выпрессовывать куски вала из подшипников домкратом.

Промежуточный вал подвергается во время работы экскаватора большим скручивающим усилиям, особенно при резком торможении обратным включением реверса во время поворота кабины с груженым ковшом. Поэтому для предупреждения аварий необходимо изготовлять запасные валы из стали марок 35Х40Х, увеличив диаметр средней шейки.

На экскаваторе Э-505Л ставят вал со средней шейкой диаметром 88—0,5 мм, диаметр средней шейки вала экскаватора Э-651 даже уменьшен до 87—0,5 мм и вал изготовляют из стали марки Ст. 6 или 35Х.

Ослабление пружин, выключающих шкивы конических фрикционов, влечет за собой захват колодок и рывки реверсивного механизма при работе. В запасных частях этих пружин нет; пружинная проволока такого диаметра встречается на местах также очень редко. Поэтому можно изготовлять такие пружины из полосовой рессорной стали, для чего разрезают ее на фрезерном станке на полоски прямоугольного сечения размером 10X11 мм и навивают на них пружины.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Реверсивный механизм экскаватора Э-505"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы