Строй-Техника.ру

Строительные машины и оборудование, справочник

Резка металла является одной из наиболее трудоемких и сложных операций. Она может быть как заготовительной, так и окончательной операцией, не требующей дальнейшей механической обработки. В зависимости от типа производства, вида и размеров заготовки, профиля проката и конфигурации линии реза применяют тот или иной метод резки.

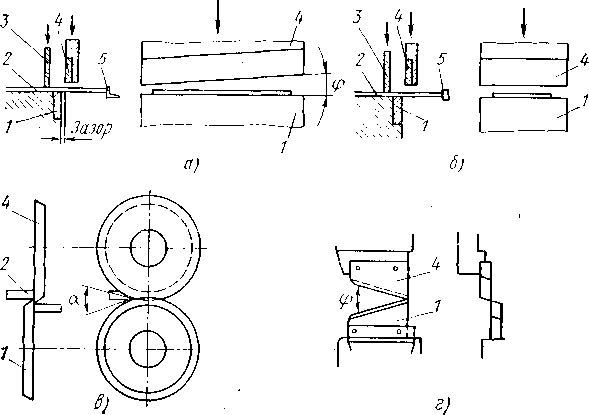

Рис. 1. Схема резки металла на ножницах

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Наиболее распространенными методами резки металла при изготовлении элементов металлоконструкций на заводах подъемнотранспортного машиностроения являются механическая и газопламенная резка. Механическую резку выполняют на ножницах: гильотинных, дисковых, вибрационных и пресс-ножницах.

Резка ножницами основана на разделении металла по линии реза под давлением верхнего подвижного ножа и нижнего неподвижного. Исключение составляют дисковые ножницы, у которых нижний нож или оба ножа являются ведущими. Вследствие больших пластических деформаций в месте реза на кромках появляется наклеп, иногда достигаемый 4—6 мм. Допустимый зазор между ножами: для гильотинных и пресс-ножниц 0,2—1,2 мм; дисковых — (0,1—0,2) S; вибрационных — 0,05—0,3 мм; при увеличении зазора чистота реза ухудшается и появляются загибы кромки и заусенцы. Гильотинные и пресс-ножницы имеют прижимные устройства 3 (механические, пневматические и гидравлические). Ножницы снабжаются упорами 5, служащими для более точного изготовления заготовок, удобства и безопасной работы. Пресс-ножницы (вид б) режут листы как в поперечном, так и в продольном направлениях при длине реза 500—750 мм и толщине металла 13—32 мм. После резки заготовки сильно деформируются с образованием вмятины до 0,2 толщины разрезаемого листа. Заготовки требуют обязательной правки, и необходимо также учитывать величину вмятины при последующей обработке. Пресс-ножницы применяют также и для резки профильного проката.

Ножи у этих ножниц имеют форму, соответствующую профилю проката. Режут профильный прокат по разметке или по упору.

Широкое применение находят пресс-ножницы комбинированные модели Н635А, предназначенные для резки листового и профильного проката и пробивки в них отверстий. Эти ножницы режут круглый прокат (до 65 мм), квадратный (до 55 мм), уголок размером до 150 X 150 X 18 мм под углом реза 45, 67,5 и 90°, двутавры и швеллеры. Вибрационные ножницы (вид г) применяют для прямолинейной и фигурной резки листового металла толщиной до 5 мм. Их также применяют для вырубки внутренних и наружных контуров при установке пуансона и матрицы.

Дисковые ножницы (вид в) предназначены для прямолинейной и криволинейной резки листов толщиной до 25 мм и для обрезки фасок под сварку. Дисковые ножницы с прямо^поставленными ножами применяют для резки листа на полосы и по окружности. Ножницы с одним наклонным ножом служат для вырезания фасонных заготовок. Ножницы с двумя наклонными ножами применяют для резки по окружности и фасонному контуру, а также для вырезки отверстий, срезания фасок, для отбортовки и вырезки заготовок сложных криволинейных очертаний. За одну настройку длина реза на дисковых ножницах достигает 15 м, скорость резки от 0,05 до 1,5 м/с. Размеры дисков назначают в следующих пределах: диаметр (40—125) S, толщина 15—30 мм. Перекрытие одного диска другим при работе принимают (0,5—0,8) S, где S — толщина разрезаемого листа. Трудоемкость резки на этих ножницах меньше, чем на гильотинных. Дисковые ножницы, в основном, служат для продольной резки листов и применяют их, как правило, в сочетании с гильотинными. Заготовки, вырезанные дисковыми ножницами, требуют правки. Гильотинные ножницы (вид а) служат для продольной и поперечной резки листов толщиной до 40 мм и для обрезки фасок под сварку. Гильотинные ножницы допускают максимальную длину реза до 3200 мм. Они дают чистый рез, заготовки меньше деформируются, чем при резке на пресс-ножни-цах, и более производительны по сравнению с последними.

Для обслуживания гильотинных ножниц иногда устанавливают портальные манипуляторы, снабженные магнитными траверсами, и специальные тележки с толкающим устройством для подачи листа под ножи. При большой программе резку на ножницах выполняют в автоматическом цикле с механизированной уборкой заготовок и отходов. Точность резки на гильотинных и дисковых ножницах соответствует 12—14-му квалитету.

Для выбора ножниц усилие Р рассчитывают по формулам: для пресс-ножниц с параллельно расположенными ножами Р = LSaB, для гильотинных ножниц Р = 0,5S2ob/tg <р, для дисковых ножниц Р = 0,4SoBm/tg а, где L — длина реза, мм; S — толщина металла, мм; <р — угол створа гильотинных ножниц, град (ср = 2 … 6°); а — угол захвата дисковых ножниц, град (а = 171 Исключительно широкое применение при изготовлении элементов и деталей различной конфигурации для металлоконструкций имеет газопламенная резка. Газопламенная резка основана на интенсивном сгорании разрезаемого металла в струе кислорода, сосредоточенного на узком участке, и удалении жидких шлаков.

Газопламенная резка позволяет резать заготовки в окончательный размер или с оставлением припуска под механическую обработку.

Стальные листы толщиной до 4 мм целесообразнее резать на ножницах, чем кислородом, так как при кислородной резке тонких листов происходит оплавление кромок.

В настоящее время применяют несколько способов резки металла: ацетилено-кислородный, кислородно-электрический, кислородный с использованием различных природных газов и горючих жидкостей (пропан, бутан, керосин и др.), кислородно-флюсовый, газоэлектрический и др.

Кислородно-электрическую резку, выполняемую угольным или стальным электродом, в основном, применяют для коротких резов стали толщиной до 60 мм и в монтажных условиях. Стоимость резки несколько ниже, чем ацетилено-кислородная, скорость резки составляет 6—7 мм/с. Для резки применяют специальные резаки. Применение для резки различных природных газов позволяет значительно экономить дорогостоящий и дефицитный ацетилен.. Скорость резки природными газами примерно на 15—20 % ниже скорости ацетилено-кислородной резки. Работа с этими газами требует наличия хорошей приточно-вытяжной вентиляции на рабочих местах.

С целью улучшения качества реза, снижения коробления и увеличения производительности резки широко применяют пакетную резку стали толщиной от 1,5 мм и выше. Сущность этой резки заключается в том, что отдельные листы складываются пакетом (стопой), сжимаются струбциной или пневмозажимом до выбора зазоров между ними и прихватываются сваркой по торцам. Общая толщина пакета должна соответствовать 50—96 мм в зависимости от толщины листов. Полученный пакет листов обрезается по любому профилю внутреннего или наружного контура по копиру с помощью газорезательной машины. При этом увеличивается точность формы деталей и снижается расход газа. Пакетный метод резки широко применяют при изготовлении диафрагм и других деталей.

Удаление грата представляет собой трудоемкую операцию, выполняемую, как правило, вручную зубилами и скребками. Для безгратовой резки с использованием природного газа необходимо применять кислород чистотой не менее 98,5—99,5 %, специальные мундштуки и повышенные скорости резки.

Резка кислородом алюминиевых сплавов, легированных сталей сильно затрудняется, так как при резке образуются тугоплавкие окислы. Пленка этих окислов, покрывая частицы металла, препятствует его сгоранию в струе кислорода. Так, при резке алюминиевого сплава образуется пленка окисла А12О3 (/||Л = 2050 °C), при резке легированной стали — пленка окисла Сг2О3 = = 2000 °C) и др. Для резки этих металлов широко применяют кислородно-флюсовую, газоэлектрическую и другие методы резки.

Кислородно-флюсовая резка состоит в том, что в струю режущего кислорода непрерывно вводят порошкообразный флюс, который, сгорая в кислороде, на поверхности реза выделяет большое количество тепла. Этого тепла достаточно для расплавления тугоплавкой пленки окислов и перевода их в шлаки. Процесс резки протекает с нормальной скоростью, а поверхность реза получается гладкой и чистой. Приемы резки те же, что и при резке обычных сталей. В качестве флюса используют железный порошок с размерами зерен 0,1—0,2 мм, в который в зависимости от разрезаемого металла добавляют в различных пропорциях тот или иной компонент: феррофосфор, алюминиевый порошок, техническую буру, металлургическую окалину, кварцевый песок и др.

Для кислородно-флюсовой резки применяют установки: ПФР-1, УФР-2, УФР-4, УРХС-3, УРХС-4 с внешней подачей флюса. В последнее время применяют газоэлектрическую резку вольфрамовым электродом плазменной дугой в различных исполнениях для резки большинства черных и цветных металлов. Этим способом можно разделывать кромки под сварку, вырезать дефектные участки, пороки в отливках, отрезать прибыли и т. д.

Газопламенную резку ведут на газорезательных машинах и вручную. Машинная резка позволяет получать точность реза в пределах 0,3—0,5 мм и более высокую чистоту реза, обладает большей производительностью и экономичностью по сравнению с ручной резкой.

Газорезательные машины бывают стационарные и передвижные и разделяются по размерам обрабатываемых листов и числу работающих резаков. К передвижным и переносным машинам для кислородной резки стали относятся приборы ПП-1, ПП-2, ПС-2 и другие соответственно с одним, двумя и тремя резаками. Передвижение приборов осуществляется по рельсовому пути или непосредственно по поверхности листа со скоростью 80—1500 мм/мин.

Такие приборы предназначены для раскроя листов, вырезки простых деталей и для подготовки кромок под сварку и позволяют резать сталь толщиной от 5 до 250 мм. Их широко применяют в заготовительных и ремонтных цехах, на строительных и монтажных площадках.

На заводах подъемно-транспортного машиностроения широко применяют стационарные машины АТ-2, АСП-1, АСШ-2, машины с фотокопировальными устройствами и программным управлением, позволяющие резать листовой металл под сварку различными способами.

Основой машины АСП-1 является стол, на котором установлен шаблон, соответствующий по форме и размерам вырезаемой детали. Ведущая головка машины снабжена магнитной катушкой, внутри которой вращается магнитный палец диаметром 12 мм, приводимый во вращение от электродвигателя через систему зубчатых колес передаточного механизма, заключенного в корпусе ведущей головки. Движение магнитного пальца по плоскости стола повторяется резаком, укрепленным на суппорте второго пальца штанги. Штанга при помощи двух продольных кареток, и поперечной может перемещаться в любом направлении относительно положения шаблона на столе. Ведущие и опорные ролики кареток и штанги снабжены шарикоподшипниками для максимального снижения сил трения в узлах. Для управления работой машины имеется щиток, на котором расположены выключатели электродвигателя, указатель скорости перемещения резака, а также рычаги маховичка для ручного управления процессом резки. Машина может вырезать детали шириной 1500 мм и толщиной 5—200 мм самой различной формы по шаблону при помощи магнитной ведущей головки, а также по чертежу или разметке с использованием аппаратуры фотоэлектронного привода или при помощи механической головки, направляемой от руки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Резка металла"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы