Строй-Техника.ру

Строительные машины и оборудование, справочник

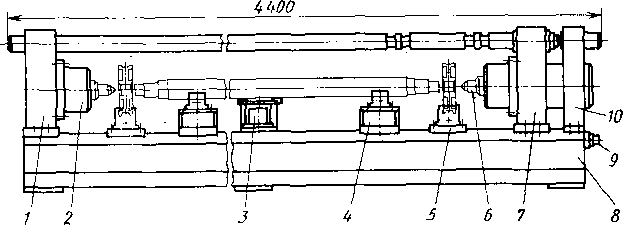

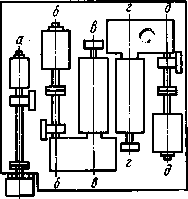

Крановая тележка состоит из рамы, механизма передвижения, механизмов главного и вспомогательного подъема груза, крюковых подвесок главного и вспомогательного подъема. Поточная сборка осуществляется из взаимозаменяемых узлов на специализированном участке общей сборки, который состоит из пяти рабочих мест, соединенных между собой подтележечными путями с колеей 2000 и 2500 мм, что позволяет собирать тележки более 50 модификаций семи групп. На рис. 1 показана сборка оси тележки с колесами на гидравлическом прессе. Ось и колеса устанавливают на опоры в виде регулируемых призм. При подаче в гидродомкраты масла рабочие наконечники плунжеров входят в отверстия колес и при дальнейшем ходе напрессовывают колеса на концы оси. После сборки ось тележки поднимают с помощью рычажного выталкивателя. На разную длину пресс регулируют перемещением подвижной стойки винтом по станине. Стойки неподвижные.

Рис. 1. Сборка оси тележки с колесами на специальном прессе

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

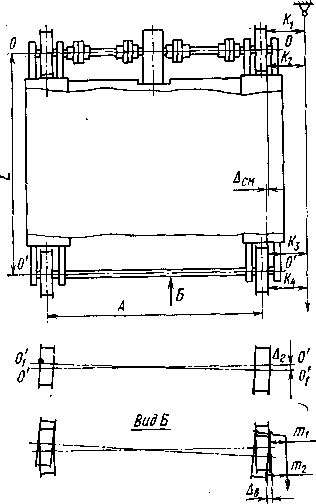

На первом рабочем месте собирают ходовую часть тележки. Раму тележки с помощью крана устанавливают на неподвижный стенд настилом вниз. Затем последовательно устанавливают валы с ведущими и ведомыми колесами, собирают два буфера и крепят их к раме. При сборке необходимо обеспечить выполнение технических требований. Оси валов ведущих и ведомых колес (оси О—О и О‘—О’) должны быть параллельны между собой, реборды колес должны располагаться в одной плоскости. Отклонение от параллельности колес в горизонтальной плоскости (смещение оси О‘—О’ в положение —О(), а также смещение колес в плоскости колеи проверяют измерением размеров К от струны. Струну натягивают параллельно торцовой плоскости одного колеса (размеры Ki = Ki), и в этом положении ее второй конец закрепляют; измеряя размеры Кз и Kt, определяют величину смещения Асм по колее и непараллельность оси Аг в горизонтальной плоскости. Непараллельность осей Ав в вертикальной плоскости проверяют отвесом по разности размеров тг и т2 от торцовой плоскости колеса. Положение колес по вертикали и горизонтали регулируют прокладками под буксами. После сборки ходовой части тележку кантуют с помощью крана и устанавливают на подтележечные рельсы сборочного участка. При этом крановая тележка должна всеми колесами опираться на рельсы.

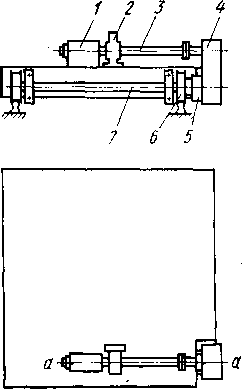

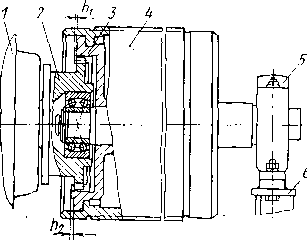

На втором рабочем месте устанавливают и обкатывают механизм передвижения тележки. Механизм передвижения, а в последующем и другие механизмы собирают по способу «горячего монтажа», т. е. все механизмы устанавливают на обработанные планки, привариваемые электродуговой сваркой к настилу тележки после их выверки. На настиле тележки размечают осевую линию а—а, параллельную осям ходовых колес. Ориентируясь по размеченной осевой, устанавливают редуктор передвижения. На боковой стороне рамы тележки редуктор соединяют муфтой 5 с валом 7 ведущих колес. При установке редуктора необходимо, чтобы ось выходного вала его была горизонтальна и соосна осям валов ведущих колес (допустимое отклонение не более 0,2 мм). После установки и выверки редуктора регулирующие планки приваривают к тележке. Далее последовательно устанавливают на настиле электродвигатель, тормоз в сборе с подставками и приводной вал. Предварительно электродвигатель и тормоз выставляют на настиле по разметочной риске. Затем приводной вал в вертикальной и горизонтальной плоскостях выставляют визуально по торцам зубчатых полумуфт, выдерживая соосность его с валом электродвигателя и валом редуктора; при этом приводной вал должен иметь осевой зазор не менее 3—4 мм. После регулировки вала подставки электродвигателя прихватывают к настилу, а затем обваривают электросваркой. Тормоз выставляют так, чтобы колодки располагались симметрично относительно тормозного шкива. При прижатых к шкиву колодках щупом 0,1 мм проверяют отсутствие зазора, допускается закусывание конца щупа на 3—5 мм. Тормоз выставляют в горизонтальной плоскости с помощью прокладок, вводимых между подставками, и тормозом. После установки тормоза его подставки приваривают к настилу. Тормоз (ход толкателя и натяг пружины) регулируют в процессе обкатки механизма передвижения тележки. Механизм передвижения обкатывают 30 мин с правым и левым вращением. При обкатке проверяют: радиальное биение тормозного шкива (допускается не более 0,05 мм); плавность вращения приводного вала; радиальное биение муфт (до 0,4 мм) и работу электродвигателя гидротолкателя на нагрев. При десяти включениях механизма передвижения в течение минуты перегрев электродвигателя гидротолкателя не допускается.

Рис. 2. Контроль сборки ходовой части тележки мостового крана

Рис. 3. Сборка механизма передвижения тележки

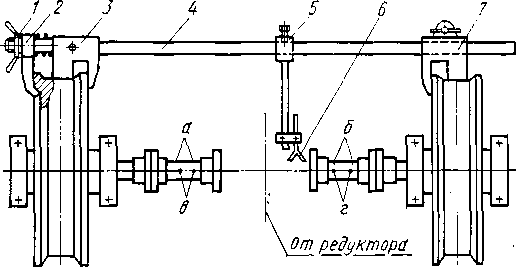

При сборке тележек с приводом на колеса от центрально расположенного редуктора передвижения необходимо перед установкой редуктора проверить соосность ведущих колес. С помощью гайки, подвижной губки и шаблона приспособление закрепляют на одном из колес. Положение второго колеса проверяют и регулируют по шаблону путем устранения зазоров по ободу и торцу. Соосность приводных валов проверяют щупом.

Рис. 4. Контроль соосности ходовых колес

Лапки щупа подводят к точке а вала, затем кронштейн по тяге подводят к точке другого вала. Переставив приспособление на колесе, проверяют соосность в точках ей г. Учитывая, что приводные валы присоединены с помощью зубчатых муфт, точность выверки подобным приспособлением можно считать достаточной.

На третьем рабочем месте монтируют верхний уравнительный блок и механизмы вспомогательного подъема. На настил рамы по разметке устанавливают и обваривают электросваркой балку верхнего блока и уравнительный блок, выверяя его относительно оси окон для каната. На настиле тележки размечают осевую линию для установки барабана, редуктора, приводного вала, электродвигателя и тормоза. Предварительно устанавливают на раму тележки редуктор, барабан и подставку под подшипник барабана. Шарикоподшипник заводят в отверстие выходного вала редуктора Г, одновременно вводят в зацепление вал-шестерню редуктора с зубчатой ступицей барабана, подшипник барабана прикрепляют болтами к подставке. Затем механизм вспомогательного подъема собирают на оси б—б; выставляют сначала предварительно, а затем окончательно электродвигатель, приводной вал и тормоз вспомогательного подъема; для выверки применяют прокладки.

Рис. 5. Контроль соесноети редуктора и барабана

Рис. 6. Схема расположения осей механизмов крановой тележки

Технические условия на сборку выдерживают те же, что и при сборке механизма передвижения тележки.

На четвертом рабочем месте монтируют механизмы главного подъема (барабан, два редуктора, два приводных вала, электродвигатель и тормоз) на осях г—г и д—д аналоного и главного подъемов и монтируют кожухи, перила и другие вспомогательные элементы. Обкатка механизмов вспомогательного и главного подъемов происходит без нагрузки и продолжается 15 мин в обе стороны. При обкатке регулируют все механизмы согласно техническим условиям на сборку.

Крановая тележка предъявляется в ОТК и поступает в специальные камеры на окраску и сушку; затем ее передают на участок упаковки и склад готовой продукции.

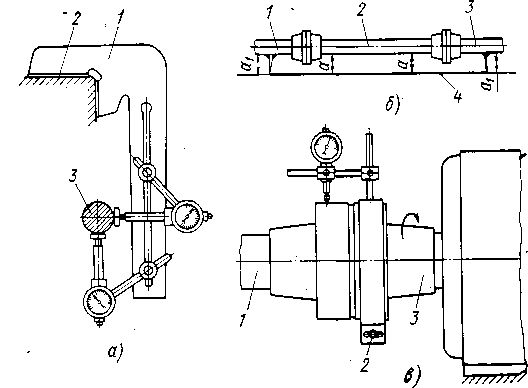

На рис. 7 приведены типовые схемы проверки и выверки расположения осей валов при сборке. Расположение оси вала относительно вертикальной и горизонтальной плоскостей проверяют с помощью специального прибора. Угольник опирается на базовую площадку, а индикаторы касаются вала. Заметив показания индикаторов в первом положении, перемещают прибор по длине вала, наблюдая отклонения индикаторов. Для проверки струной необходимо натянуть ее параллельно исходной поверхности, от которой должна проводиться проверка, а затем измерять расстояния от струны до проверяемой поверхности. На рис. 7, б показана схема проверки соосности трансмиссионного вала с валом редуктора и осью ходового колеса. Струна натянута между временными кронштейнами на равных расстояниях ах от вала и оси; размеры а являются контролируемыми. Соосность двух соединенных муфтой валов проверяют индикатором. На рис. 7, в индикатор закреплен с помощью хомута на полумуфте вала электродвигателя; при вращении индикатора щуп его касается поверхности полумуфты, установленной на валу.

Рис. 7. Схема выверки валов при сборке

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Сборка тележек мостовых кранов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы