Строй-Техника.ру

Строительные машины и оборудование, справочник

Лебедки многих машин и тем более редукторы изготовляют в количествах, позволяющих применить поточную сборку на конвейерах с непрерывным или периодическим движением или на неподвижных стендах; в некоторых случаях организуются групповые поточные линии для сборки изделий нескольких типоразмеров.

Постановка технологического процесса в крупносерийном производстве, точность расточки корпуса и изготовления и сборки валов обычно обеспечивает получение хорошего качества зацепления зубьев, нормальных температурных и шумовых характеристик. При этих условиях качество зацепления проверяют после обкатки редуктора; если есть опасность появления дефектов, качество зацепления необходимо проверить в момент общей сборки. Для этого собранные с зубчатыми колесами, подшипниками и другими деталями валы укладывают в корпусе на свои места и временно закрепляют планками, так как проверить боковой зазор передачи и пятна контакта зубьев удобно до установки крышки. В неразъемных корпусах обычно предусматривают проемы и окна, позволяющие выполнить проверочные работы. Расположение пятен контакта зубьев, бокового зазора и свободного хода передач регламентируются действующими ГОСТами для цилиндрических, конических и червячных передач.

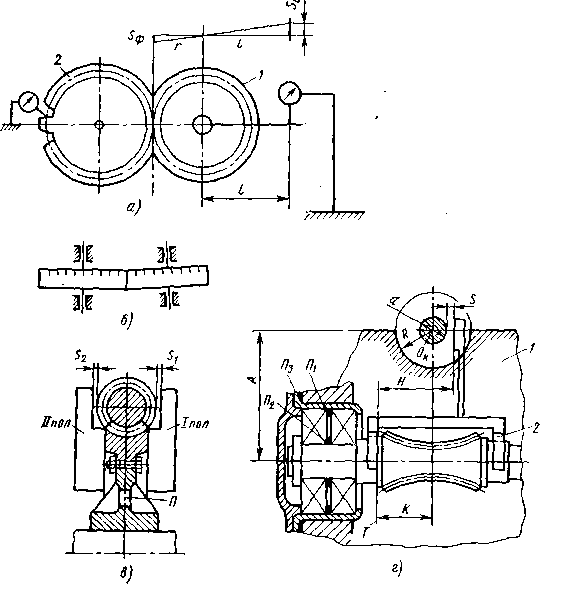

В налаженном крупносерийном или серийном производстве эти параметры контролируют, проверяя определенный процент изготовленных изделий. Для цилиндрических зубчатых колес по СТ СЭВ 641 —77 минимальный гарантированный боковой зазор при межосевом расстоянии от 125 до 4000 мм составляет от 160 до 1050 мкм (для сопряжения вида В и V класса межосевого расстояния). Метод деформируемого щупа (свинцовой проволочки) применяют для контроля бокового зазора в крупных передачах, где зазоры имеют достаточную величину. Боковые зазоры в пределах малых размеров удобнее проверять индикатором по замеру величины свободного хода передачи (вид а). На вал одного из зубчатых колес надевают рычаг, к которому на известном расстоянии подводят щуп индикатора. Стрелку индикатора ставят на ноль в тот момент, когда зазор в передаче выбран в одну сторону. Затем, при повороте рычага с колесом в противоположную сторону при невращающемся втором колесе, индикатором измеряется величина перемещения рычага. Второй индикатор контрольный.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Схемы проверки качества сборки зубчатых и червячных передач

Пятно контакта контролируют по краске или по металлическому блеску, появляющемуся на поверхности зуба после непродолжительной работы зубчатой передачи. Обязательным является расположение его в средней части зуба. Расположение пятен контакта ближе к одному торцу на полном обороте колеса и тем более клиновая форма пятна (вид б) указывает на отклонение от параллельности осей собранных валов с зубчатыми колесами в связи с погрешностью расточки отверстий в корпусе. Если клиновое пятно контакта на одном обороте колеса перемещается от одного торца колеса к другому, то это является результатом торцового биения зубчатого колеса, возникшего при узловой сборке с валом. Если в передаче применены подшипники с коническими роликами, то осевой зазор вала (0,1—0,15 мм) регулируется путем подбора прокладок. После полной сборки передачи, регулировки осевых зазоров валов и должной затяжки всех крышек измеряют необходимый для проворачивания передачи статический момент.

В конической передаче вершины делительных конусов обоих зубчатых колес должны совпадать. Однако этот показатель нельзя непосредственно проверить. Результативная точность передачи зависит от точности расположения основных отверстий в корпусе редуктора и точности самих колес. Качество сборки конических редукторов контролируют также по пятну контакта и боковому зазору, который при среднем конусном расстоянии от 50 до 1600 мм, вид сопряжения В (угол делительного конуса шестерни 15—25°) составляет 100—320 мкм; при угле делительного конуса более 25° —от 120 до 420 мкм.

Конические передачи допускают небольшую регулировку зацепления путем осевого перемещения зубчатого колеса с использованием прокладок или установочной гайки.

Сборка червячной передачи, несмотря на конструктивные отличия от зубчатых, связана с решением тех же задач. Главными условиями хорошей работы червячной передачи следует считать достаточные размеры и правильное расположение пятна контакта, соблюдение в допустимых пределах бокового зазора и постоянства крутящего момента на одном обороте колеса.

Значительное смещение пятна контакта в одну сторону свидетельствует о несовпадении оси червяка со средней плоскостью червячного колеса или об отклонении от перпендикулярности осей червяка и червячного колеса. Положение оси червяка относительно средней плоскости колеса проверяют шаблоном по равенству размеров от торцов колеса до образующих червяка (вид в). Использование торцов колеса в качестве измерительных баз возможно лишь при условии, что они были подготовлены для этого во время обработки радиусной выточки на заготовке червячного колеса, когда с помощью кантующегося шаблона были обеспечены равные расстояния обоих торцов от средней плоскости колеса. Требуемое положение, определяемое равенством зазоров sx, s2, достигается при перемещении колеса по шейке вала с последующей фиксацией в нужном положении. Если после этой выверки пятно контакта остается смещенным, то причину следует искать в отклонении от перпендикулярности осей червяка и червячного колеса в пространстве, т. е. в недопустимой погрешности обработки корпуса. Боковой зазор червячной передачи при виде сопряжения В и V классе межосевого расстояния составляет от 140 до 1050 мкм при межосевых расстояниях от 80 до 4000 мм. Боковой зазор червячного зацепления проверяют при надобности по углу поворота червяка при неподвижном червячном колесе. Крутящий момент, необходимый для вращения червяка, на полном обороте червячного колеса не должен колебаться более чем на 10 % в более точных передачах и более чем на 30 % в передачах средней точности. Причиной колебания крутящего момента может явиться несоосность начальной окружности червячного венца и посадочного отверстия, овальность начальной окружности или изогнутость оси червяка. Регулировка упорных подшипников должна обеспечивать осевой зазор 0,05—0,15 мм.

Процесс сборки глобоидной червячной передачи усложняется необходимостью совместить ось червячного колеса со средней плоскостью глобоида. При узловой сборке червяка с подшипниками качения (обычно радиально-упорными подшипниками, монтируемыми в стакане) обеспечивается требуемый осевой зазор (обычно 0,05—0,2 мм); это достигается подбором толщины прокладок Пг между наружными кольцами подшипников при уже установленных прокладках Л2 между внутренними кольцами (вид г). Устанавливая червяк в сборе в корпус передачи 1, регулируют осевое положение всего узла так, чтобы средняя плоскость глобоида и ось расточек в корпусе Ок под опоры червячного колеса совпадали. Это проверяют шаблоном. Шаблон базируется двумя призмами по шейкам червяка и базовому торцу Т, расстояние К которого от средней плоскости глобоида было обеспечено при изготовлении червяка. Если пользование шаблоном затруднительно (например, при нижнем расположении червяка), то вместо шаблона и щупа применяют индикаторный рычажный прибор, размеры и форма плеч которого позволяют коснуться торцовой поверхности колеса и образующих червяка в труднодоступном месте.

Редукторы обкатывают на стенде, оборудованном электродвигателем постоянного тока для бесступенчатого регулирования частоты вращения и нагружающим устройством. Обкатка вхолостую делается для серийно выпускаемых редукторов с установившейся технологией. Ее проводят при частоте вращения, близкой к проектной, в течение 30—60 мин при вращении в каждую сторону; проверяют отсутствие недопустимого шума и стуков, температуру нагрева и маслонепроницаемость в плоскости разъема и уплотнениях валов. Обкатку под нагрузкой применяют в случаях, когда необходимо устранить имеющиеся погрешности в работе передачи (например, недостаточное пятно контакта зубьев) и ее можно рассматривать как приработку. Основными показателями удовлетворительной приработки редуктора являются установившаяся температура и появление следов работы на поверхности ; зубьев. Считается нормальным нагрев зубчатых редукторов до 60 °C, а червячных до 80 °C при температуре окружающего воздуха 20—22 °C.

Наблюдение за работой редуктора производится во время обкатки. Кроме того, для серийных редукторов в установленном количестве от выпуска назначают специальные испытания. При испытаниях особое внимание обращают на отсутствие шума и вибраций, на температурный режим и маслонепроницаемость.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Сборка зубчатых и червячных передач лебедок и редукторов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы