Строй-Техника.ру

Строительные машины и оборудование, справочник

Объем и содержание ТР кузова определяются характером неисправностей, возникающих в процессе эксплуатации, к числу которых относятся трещины и коррозия на поверхности деталей и сварных соединений, износ деталей шарнирных соединений (например, петель дверей), нарушение герметичности сварных соединений и уплотнений дверей, окон, люков, а также неисправности оборудования и принадлежностей, установленных в кузове. На автобусах Икарус-280 возможно разрушение резиновой ткани каркаса сочленения. По мере увеличения пробега автобусов с начала эксплуатации возрастает трудоемкость устранения неисправностей, поэтому особое значение приобретают работы по их предупреждению.

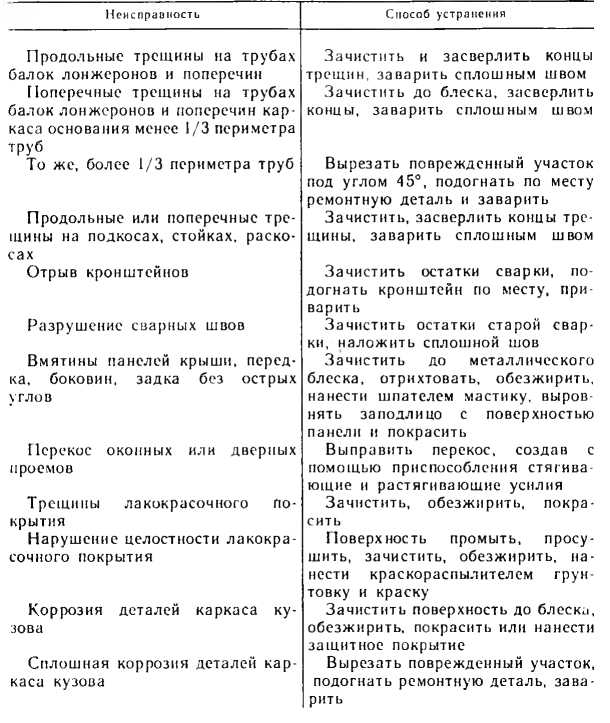

Таблица 1.

Характерные неисправности кузова и методы их устранения

Одной из основных причин снижения долговечности кузовов автобусов является коррозия их деталей, особенно изготовленных из тонколистового металлического проката. Усовершенствование конструкции современных автобусов направлено на снижение их массы с целью улучшения динамических и экономических качеств. Это привело к широкому применению элементов из тонколистового металлического проката, которые лимитируют долговечность и определяют срок службы автобусов. Имеются различные данные о потерях металла в результате коррозии автобусов. Расчеты показали, что надежная защита от коррозии позволит сэкономить тысячи тонн в год только тонколистового металлического проката. Особенно важно, чтобы работники автомобильного транспорта хорошо знали механизм возникновения и протекания процесса коррозии металлов и методы борьбы с ней. Остановимся на этом явлении.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

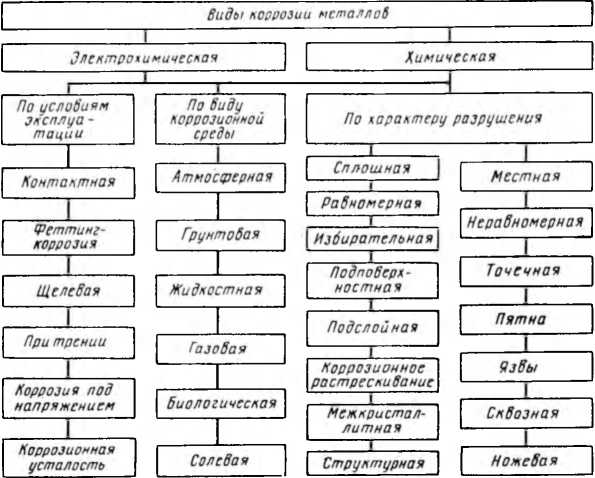

Коррозией называется самопроизвольное разрушение металлов под воздействием окружающей среды в результате химических и электрохимических процессов, протекающих на поверхности металла. Основные причины коррозии металлов заложены в их свойствах, термодинамической неустойчивости, в стремлении перейти в энергетически более устойчивое окисное или ионное состояние. Процесс коррозии металлов двусторонний, в котором в равной степени участвуют металл и коррозионая среда. Поэтому характеристика среды и условия эксплуатации автобусов наряду со свойствами металла влияют на интенсивность коррозии и характер разрушения. Этим объясняется большое разнообразие видов коррозии.

Наиболее распространенным видом является электрохимическая коррозия, представляющая собой самопроизвольное разрушение металла в результате взаимодействия с электролитически проводящей средой. Этот вид коррозии появляется в результате образования гальванического элемента. Возникновение микропар, мик-рокоррозионных элементов на поверхности металла может быть следствием не только его термодинамической неустойчивости, вызывающей ионизацию —окисление, но и различных неоднородностей как в самом металле, так и на его поверхности. Микропары могут возникать и вследствие неравномерности концентрации ионов электролита в приэлектродном слое, неравномерности доступа и распределения кислорода или другого окислителя в растворе. В большинстве случае электрохимическая коррозия металлов вызывается не одной из этих причин, а их совокупностью. Коррозионный эле-‘ мент создается и при наличии макропары в случае контакта двух разнородных металлов в электролите. В таком гальваническом элементе анодом является более отрицательный окисляющий металл, а катодом — более положительный. Таким образом, показателями электрохимической коррозии, характеризующими ее интенсивность и кинетику, являются изменение потенциала металла и сила коррозионного тока, которая, в свою очередь, определяется электрическим сопротивлением цепи гальванического элемента. По значению потенциалов можно (в первом приближении) предсказать их коррозионную стойкость в зависимости от характера электролита: чем отрицательнее потенциал металла, тем больше он разрушается в электролитах, окисляющих металл ионом водорода. Все положительные металлы в таких средах должны быть коррозионностойкими. Металл, имеющий более отрицательный потенциал, чем потенциал металла соли в растворе (катион электролита), будет корродировать в таком электролите. Например, коррозия углеродистой стали возникает при взаимодействии с металлами, имеющими больший потенциал (медь, свинец, латунь и др.). При взаимодействии стали с металлами, имеющими более отрицательный потенциал (например, алюминий, цинк и др.), корродируют последние.

Рис. 1. Виды коррозии металлов

Разновидностями электрохимической коррозии являются наиболее распространенные контактная и щелевая коррозия. Контактная коррозия возникает при контакте двух разнородных металлов в общем электролите, в результате чего создается макрокоррозион-ный гальванический элемент, в котором более отрицательный металл играет роль анода, а более положительный — роль катода. Интенсивность коррозии зависит не только от природы контактирующих металлов, но и от электролита. Она наиболее интенсивна вблизи мест контакта металлов и ослабевает по мере удаления от него, может возникнуть, если металлы непосредственно не соприкасаются, а расположены на некотором расстоянии. Этот процесс происходит в результате электропроводности раствора.

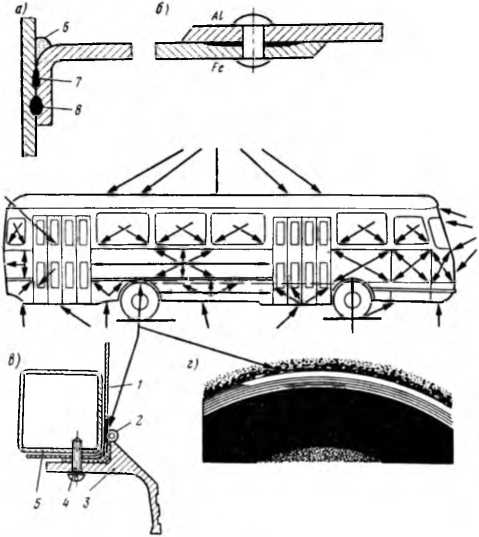

Рис. 2. Места возможного возникновения коррозии:

а — щелевая коррозия; б — контактная коррозия; в — узел крепления панели обшивки к луге колеса в зоне надколес нон арки; г — коррозионное разрушение панели □ зоне надколесной арки; 1 — панель; 2 — прокладка; 3 — декоративная накладка; 4 — винт; 5 — наружная дуга; 6 — влага; 7 — место коррозии; 8 — точечная сварка

Контактная коррозия возникает также при контакте двух разнородных металлов с большой разницей потенциалов (более 0,5 В), например, сталь — медь, сталь — алюминий, сталь — свинец; в местах соединений, выполненных с помощью металлов и сплавов разного состава; в узлах и деталях, изготовленных из одного металла, но находящихся в различных состояниях (закалка, отжиг, сварка и др.) или имеющих другие неоднородности.

Щелевая коррозия возникает в зазорах и узких щелях (0,2—0,7 мм), образующихся в соединениях деталей (заклепочных, сварных и др.) и заполняемых влагой. В узких щелях при попадании влаги возникают гальванические элементы, работающие за счет неравномерного доступа кислорода к различным участкам поверхности одного металла. В этом случае анодом гальванического элемента является участок металла, к которому доступ кислорода затруднен — более узкая часть щели, т. е. под слоем влаги (электролита); катодные участки расположены возле границы раздела воздух — электролит — металл, а анодные участки в некотором удалении. В процессе эксплуатации автобусов количество щелей и зазоров резко возрастает в результате деформации кузова, неудовлетворительной сборки и старения прокладочных материалов. Считают, что на щелевую коррозию приходится более 50% от всей коррозии автобуса. Коррозия в узких щелях протекает более интенсивно по сравнению с коррозией на открытых поверхностях вследствие большего времени действия на металл агрессивной среды.

При химической коррозии окислительный компонент внешней среды отнимает у металла валентные электроны, вступая одновременно с ним в химическое соединение с образованием пленки на поверхности корродирующего металла. Образовавшаяся сплошная пленка может обладать защитными свойствами, снижая скорость коррозии по мере ее утолщения. Скорость процессов химической коррозии металлов в значительной степени зависит от температуры, с повышением которой процессы окисления металлов протекают значительно быстрее. Колебания температуры, особенно попеременный нагрев и охлаждение, увеличивают скорость окисления металлов, например стали, так как в защитной пленке в результате возникновения термических напряжений образуются трещины и пленка может отслаиваться. Это является одной из причин интенсивной коррозии кузовов в холодное время года.

Таким образом, основными причинами коррозии деталей автобусов являются:

— недостаточно высокая антикоррозионная стойкость металлов;

— недостаточная антикоррозионная защита деталей и автобусов в целом (невысокое качество применяемых материалов, несовершенство технологии нанесения защитных покрытий и др.);

— конструктивные недостатки автобусов (наличие закрытых полостей, углублений и щелей, приводящих к скоплению влаги и агрессивных элементов на поверхности деталей; отсутствие или затрудненный доступ к местам коррозии в процессе эксплуатации автобусов и др.);

— агрессивность окружающей среды (высокая влажность воздуха, наличие агрессивных элементов в воздухе, почве, воде, применяемой для мойки автобусов и др.);

— дорожные условия (наличие песка, гравия и щебня, приводящее к интенсивному разрушению защитных покрытий во время движения автобусов);

— применение солевых смесей для борьбы со снегом, гололедом на улицах и дорогах в зимний период;

— характер условий хранения в межсменное время (в закрытых отапливаемых помещениях или на безгаражной стоянке).

В зимнее время интенсивность коррозии кузова возрастает при межсменном содержании автобусов в отапливаемых помещениях. Это объясняется тем, что температура воздуха внутри помещения на уровне 5…10 °C способствует лишь оттаиванию снега и грязи и образованию на поверхности деталей кузова большого количества влаги с растворенными в ней солями, т. е. опять создаются хорошие условия для коррозии металлов. Поэтому при установке автобуса в закрытом помещении необходимо, чтобы после оттаивания он был хорошо просушен.

В первую очередь коррозии подвержены незащищённые внутренние поверхности дверей, каркаса и наружной обшивки кузова, особенно в зоне надколесных ниш; поверхности в местах скопления влаги и агрессивных элементов (на уровне подножек, пола, окон и водослива), а также поверхности, обращенные к дороге, где имеет место интенсивное разрушение защитного покрытия (детали основания, низа боковых, задней и передней частей кузова).

ТР кузова заключается в устранении неисправностей его узлов и деталей, возникающих в результат’е износа, усталостных трещин или разрушения, коррозии и аварийных повреждений деталей кузова и его окраски.

Особое внимание при ТР кузова уделяют предупреждению и устранению трещин и коррозии на деталях. Наиболее характерными местами, где появляются трещины, являются: соединения стоек кузова, проемов дверей; места соединения лонжеронов, поперечин и кронштейнов основания, узлы наружных проемов дверей; закругления наружных панелей оконных проемов. Трещины могут появиться на поверхности лонжеронов (например, в зоне крепления задней подвески), передних стоек и панелей.

Для обнаружения трещин и коррозии на деталях кузова его частично разбирают. Разборка кузова включает: снятие обивки кузова, отдельных листов наружной обшивки, требующих замены, дверей и их приводных механизмов, настила пола, каркасов сидений, декоративных деталей, пневмопроводов, топливопроводов, электропроводки. Трещины устраняют заваркой в сборных соединениях или заменяют новыми элементами значительно поврежденных участков каркаса.

Поскольку кузов является равножесткой конструкцией, то при ремонте каркаса недопустимы применение сплошных (сварных) вставок и наварка толстых полос, косынок, профилей для усиления участка. Разрушенную часть прямоугольной трубы заменяют деталью из того же профиля или короткими деталями, изготовленными из листовой стали той же толщины. При изготовлении деталей из листа шов располагают примерно посередине одной из стороны прямоугольника. Заварка стыка по длине трубы осуществляется электродуговой сваркой с обеспечением плотного шва, не допускающего попадания влаги в трубу. Для прочного соединения при сварке труб применяют вставки, которые изготавливают из листовой стали 10 толщиной 1,0..1,5 мм. Вставки изготавливают по форме свариваемых труб и добиваются, чтобы они плотно входили в них. Для устранения нарушения равножесткости конструкции на вставке делают скос (передняя и задняя стенки вставки должны быть расположены под углом 45 0 к горизонтали), а шов вставки не заваривают. Поверхности сварных соединений очищают от шлака и покрывают антикоррозионной мастикой.

Для выявления трещин помимо внешнего осмотра исследуемое место смазывают керосином и натирают мелом. При наличии трещины мел впитывает керосин и на белой поверхности получается рисунок трещины.

Ремонт наружной облицовки кузова в основном сводится к устранению механических повреждений и к замене панелей из-за коррозии.

Следует иметь в виду, что заварка трещин газовой или электродуговой сваркой не всегда может дать хорошие результаты, особенно на тонколистовых панелях. Лучше всего дефект можно устранить при помощи накладки, вырезанной из листовой стали толщиной, близкой к толщине панели. Накладку приваривают с помощью электроточечной или электродуговой сварки. Для устранения коробления завариваемой детали, вызванного расширением металла при нагревании, место сварки обкладывают мокрым листовым асбестом.

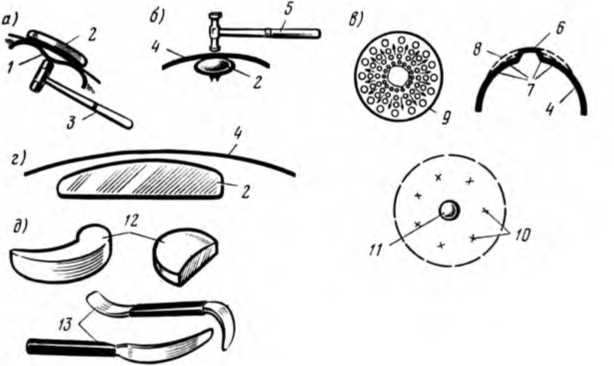

Механические повреждения наружной облицовки кузова устраняют выдавливанием, выколачиванием или вытягиванием вогнутого участка до придания ему кривизны правильного радиуса с последующей рихтовкой выдавленной поверхности.

Правку выпучин выполняют в холодном и нагретом состоянии. Устранение выпучины в холодном состоянии основано на растяжении металла по концентрическим окружностям или по радиусам от выпучины к неповрежденной части металла с образованием плавного перехода от выпучины к окружающей ее поверхности. Чем большее число концентрических окружностей на панели подвергается рихтовке, тем плавнее получается переход от выпучины к неповрежденной части металла.

При сильном растяжении металла целесообразно для правки неровных поверхностей панелей кузова применять разглаживание металлических панелей специальными устройствами, выдавливание или вытягивание при помощи приспособлений.

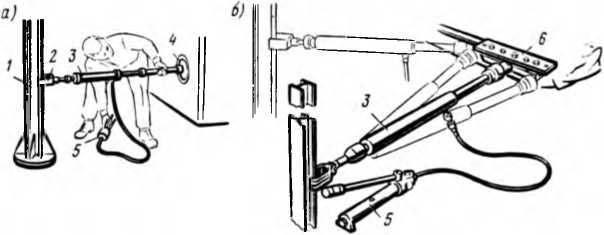

Рис. 2. Способы правки вмятин панелей кузова:

а — предварительная правка выколоткой деревянным молотком; б — окончательная правка рихтовкой; в — выпучина в панели до и после правки; г — правка выпучины в нагретом состоянии; д — универсальные поддержки; 1 — вмятина; 2 — поддержка; 3 — деревянный молоток; 4 — панель; 5 — металлический молоток; 6 — выпучина; 7 — участки панели, подлежащие растягиванию уларами молотка, 8 — радиус панели после правки выпучины; 9 — схема направления ударов молотком (указано стрелками); 10 — примерное расположение мест ударов молотком: 11 — нагретое пятно; 12 — поддержка для правки легкодоступных поверхностей; 13 — поддержка для правки участков, закрытых внутренними панелями

Рис. 3. Вытягивание вмятин:

а — в месте крепления фары; б — в передней части кузова; 1 — стойка; 2 — натяжная головка; 3 — вытягивающее приспособление; 4 — опорная головка; 5 — гидравлический насос; 6 — захват

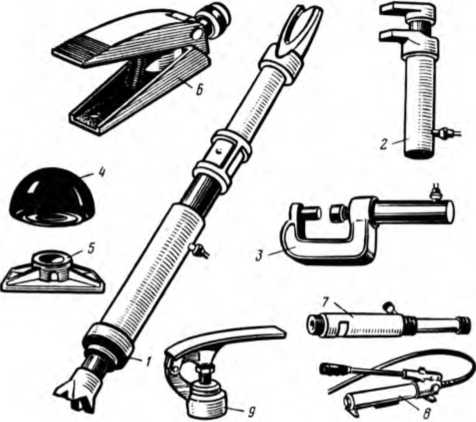

Рис. 4. Набор приспособлений для устранения деформаций кузова:

1 — гидравлический цилиндр с удлинительной трубкой и плунжером; 2, 3 — гидравлические струбцины: 4 — резиновая головка; 5 — опорная головка; 6 — гидравлический клин; 7 — натяжной цилиндр; 8 — гидравлический насос; 9 — лопатообразная головка

Сильно растянутые поверхности выправляют нагреванием с последующим осаживанием. Для устранения выпучины растянутую часть нагревают небольшими пятнами и ударами деревянного молотка вокруг нагретого пятна вгоняют излишек металла в это пятно. При этом под выравниваемый участок подставляют поддержку, перекрывающую осаживаемую площадь. Во избежание резкого выпучивания ремонтируемого участка при концентрированном местном нагреве и ухудшения его механических свойств при посадке температура нагрева должна составлять 600…650 °C (вишнево-красное каление), а диаметр нагретого пятна 20…30 мм в зависимости от размера растянутого участка. Вмятины в панелях кузова, изготовленных из листового дюралюминия, трудно поддаются ремонту, так как дюралюминий в результате наклепа сильно упрочняется. Для снятия напряжений необходимы отжиг участка металла, подлежащего ремонту, при температуре 350…370 °C, выдержка при этой температуре в течение одного часа и охлаждение в воде или на открытом воздухе.

Если после вытягивания вмятины на поверхности металла остаются неровности, то их сглаживают газопламенным напылением пластмассового порошка ПФН-12 или нанесением мастики на основе эпоксидных смол. Окончательно все неровности выравнивают нанесением шпатлевки ПФ-002 таким образом, чтобы ее максимальная толщина не превышала 1 мм.

Окраска кузова автобусов. В процессе эксплуатации возникает необходимость восстановления лакокрасочных и других защитных покрытий или нанесения их вновь при замене панелей обшивки. Любое повреждение защитного покрытия приводит к коррозии металла.

Защитные антикоррозионные покрытия должны удовлетворять следующим требованиям:

— останавливать начавшийся процесс коррозии и предотвращать образование новых очагов;

— представлять собой гибкую непересыхающую пленку, хорошо сопротивляющуюся климатическим изменениям;

— ложиться на поверхности ровным слоем и хорошо заполнять впадины и трещины, удерживаться на вертикальных поверхностях при высоких температурах окружающей среды, быть водоотталкивающими, не повреждать краску и резину и хорошо удаляться растворителями типа уайт-спирит;

— быть химически устойчивыми и стабильными при старении и обдадать большим электрическим сопротивлением; не содержать фенолов и кислот, обладать газопроницаемостью;

— не быть токсичными и пожароопасными.

Все материалы, предназначенные для окраски автобусов и защиты их от коррозии, условно делят на две группы: применяемые на заводах-изготовителях и применяемые при эксплуатации и КР.

Такое деление в основном определяется оборудованием, необходимым для качественного нанесения покрытия. Выпускается большое количество различных составов грунтов, мастик, эмалей, паст для антикоррозионной защиты автобусов. Так, для защиты открытых поверхностей применяются Автоантикор битумный для днища кузова, мастика противошумная битумная БПМ-1, мастика битумная противокоррозионная, мастика сланцевая автомобильная. Для скрытых поверхностей применяются составы НГ-216Б под названием «Масплин» и автоконсервант «Мовиль».

Из грунтовок наиболее целесооразными считаются фосфатирующие грунтовки ВЛ-02, ВЛ-08, ВЛ-023, представляющие собой растворы поливинилбутирола в спирте, в состав которых входит основной хромат цинка. Защитные свойства этих грунтовок обеспечиваются одновременным образованием на поверхности металла фосфорной и лакокрасочной пленок. Фосфатирующие грунтовки повышают коррозионную стойкость лакокрасочных покрытий на изделиях из стали и цветных металлов. Основным достоинством их является хорошая адгезия к окрашиваемым поверхностям и сочетаемость со всеми видами лакокрасочных и защитных материалов.

Перед окраской все стальные панели наружной облицовки кузова покрываются грунтом, например ГФ-020. Алюминиевые боковины кузова грунтуют специальным грунтом ФЛ-03-1. Кузова, окрашенные синтетическим эмалями, подкрашивают синтетическими эмалями с обязательным применением искусственной сушки при температуре 120…130 °C в течение 1 ч. При исправлении повреждений пленки краски, не доходящих до металла, поврежденную поверхность кузова шлифуют водостойкой шкуркой с водой. Это деляют очень осторожно, чтобы не повредить грунтовочный слой.

Зашлифованную поверхность промывают водой, протирают насухо, подсушивают на воздухе и окрашивают синтетической эмалью в один или два слоя.

В случае необходимости перекраски всего кузова автобуса, окрашенного ранее синтетическими эмалями, его красят нитроэмалью. Для создания хорошего сцепления между старым и новым покрытиями необходима тщательная шлифовка пленки синтетической эмали.

Подкраску поврежденных участков на наружной поверхности кузова целесообразно производить распылителем, так как при нанесении эмали кистью после нее остаются следы, ухудшающие внешний вид покрытия. Поэтому подкраску кистью применяют только для поверхностей внутренней обшивки кузова.

При нанесении лакокрасочных материалов пневматическим распылителем сжатый воздух, поступающий из компрессора, должен обязательно проходить через маслоотделитель для очистки от примесей воды и минераль-пых масел, так как минеральное масло, попав на окраску, может вызвать отслаивание пленки и образование пятен, а вода вызывает побеление пленки и появление пузырей.

В помещении, где производятся окрасочные работы, должны поддерживаться температура не ниже +15 °C и влажность воздуха не выше 70%. Не допускается наличие пыли, так как пыль, осаждаясь на пленке, портит внешний вид окрашенной поверхности и снижает прочность пленки.

При местной подкраске кузова распылителем ветровые стекла, резиновые уплотнители и хромированные детали защищают бумагой. Для ее закрепления используют клейкую ленту на резиновом и декстриновом клеях, изоляционную ленту или медицинский пластырь.

После окончания окраски, перед сушкой, сразу же снимают с поверхности клейкую ленту и бумагу, так как лента может оставить несмываемые следы клея. Стекла и хромированные детали защищают вазелином. Для исправления местных повреждений на наружной поверхности кузова, окрашенного синтетической эмалью, возможно применение нитроэмали. Однако по мере старения эмали устраненный дефект может появиться вновь. При горячем и холодном способах сушки применяют эмали ПФ-11Б или НЦ-11.

При нарушении целостности окрашенного слоя облицовки кузова окраску выполняют следующим образом. Краску вокруг поврежденного места очищают наждачной шкуркой. При наличии коррозии на металле ее удаляют шлифованием. Очищенное до металла место загрунтовывают глифталевым грунтом № 138, просушивают рефлекторными лампами в течение 1 ч или в естественных условиях при температуре 18…23 °C в течение 48 ч. Просохшую грунтовку отшлифовывают водоупорной шкуркой № 180—230 и протирают сухой чистой тряпкой.

При наличии неровностей поврежденный участок шпатлюют быстросохнущей алкидно-стирольной шпатлевкой АС-395-1 или нитрошпатлевкой АШ-300. Шпатлевку наносят металлическим гибким шпателем и сушат в естественных условиях не менее 2 ч. Затем зашпатлеванный участок шлифуют водоупорной шкуркой № 280—390 с водой, протирают насухо и сушат на воздухе в течение 1 ч. Подготовленную поверхность окрашивают синтетической эмалью. Краску кладут в два слоя распылителем. При нанесении синтетической эмали из пульверизатора ее разбавляют одним из следующих растворителей: № 651, ксилолом, сильвентом или очищенным скипидаром. Окрашенную поверхность сушат рефлекторными лампами. Расстояние от лампы до окрашенной поверхности зависит от типа рефлектора. Продолжительность сушки первого слоя эмали может быть примерно в 2 раза меньше времени сушки второго слоя. В процессе сушки рекомендуется менять положение рефлектора для устранения местного перегрева. Следует также предохранять от перегрева резиновые уплотнители. Наиболее эффективна сушка с применением терморадиационного рефлектора. В этом случае расстояние от рефлектора до окрашенной поверхности должно быть 200…300 мм. Время сушки первого слоя эмали до 10 мин, второго— 15…20 мм. При наличии зеркального рефлектора (мощность лампы 500 Вт) сушку производят на расстоянии 200…300 мм. Время сушки первого слоя эмали 15 мин, второго — 40… 50 мм. Лакокрасочное покрытие сушат с одновременным включением двух-трех и более рефлекторов, располагая их в шахматном порядке. Синтетическую эмаль на съемных деталях удобнее сушить в сушильной камере при температуре 120…130 °C. Детали окрашиваются в два слоя с применением промежуточной естественной сушки в течение 7… 10 мин после нанесения первого слоя и общей горячей сушки в течение 1 ч после нанесения второго слоя эмали.

Антикоррозионной защите деталей кузова следует всегда уделять большое внимание, особенно защите основания кузова и закрытых поверхностей деталей, наиболее подверженных коррозии. В связи с этим необходимо регулярно промывать основание кузова и осматривать состояние защитного покрытия. При разрушении покрытия и появлении коррозии на деталях основания их следует зачистить наждачной шкуркой, обдуть сжатом воздухом, промыть, обезжирить и покрыть пентафталиевой эмалью № 68 черного цвета, асфальтобитумным лаком естественной сушки, битумной мастикой или другими защитными материалами.

Небольшие трудности связаны с защитой от коррозии закрытых поверхностей деталей, где после скопления влаги и агрессивных элементов создаются весьма благоприятные условия для коррозии. Поэтому при изготовлении кузова автобуса наносят защитные покрытия на закрытые поверхности деталей. С этой целью в их стенках сверлят специальные отверстия, через которые внутрь полости с помощью трубки-распылителя вводят защитный состав. Распыление защитного состава внутри закрытой полости способствует равномерному нанесению его на стенках деталей. После нанесения защитного покрытия отверстия закрывают резиновыми пробками для предохранения полости от попадания влаги. В процессе эксплуатации автобусов эти отверстия используют при повторном профилактическом нанесении защитных покрытий на закрытые поверхности деталей. В местах интенсивной коррозии кузова, по согласованию с заводом-изготовителем, просверливают дополнительные отверстия для облегчения доступа к этим местам. При этом не должна нарушаться прочность и жесткость кузова. Периодичность профилактического нанесения защитных покрытий на закрытых поверхностях деталей зависит от качества примененных материалов и условий эксплуатации. Опыт показал, что такие работы целесообразно производить при СО один раз в году или один раз в два года.

Защитные покрытия в процессе эксплуатации автобусов, как правило, наносят путем их распыливания. Применяют два метода распыления — безвоздушный и воздушный.

При безвоздушном методе распыливание защитного материала производят за счет резкого перепада давлений на выходе из распылителя. При этом лакокрасочный материал подают к соплу распылителя под давлением 4—6 МПа, материал для нанесения антикоррозионных защитных покрытий в закрытых полостях — под давлением 10—12 МПа, а для защитного покрытия основания кузова — под давлением до 16 МПа. При этом не образуется тумана, характерного для воздушного метода, что позволяет экономить до 25% защитного материала. К числу преимуществ безвоздушного метода распыления по сравнению с воздушным относят также потребность в менее мощной вентиляции, так как удаляются преимущественно пары растворителя. При этом методе распыливания покрытие получается высокого качества (ровный глянец, равномерная толщина и почти полное отсутствие пористости), сокращается длительность нанесения защитных покрытий и повышается производительность труда рабочих. Широкое применение этого метода пока затруднено из-за недостаточного количества выпускаемого для этих целей оборудования. Для нанесения антикоррозионных покрытий безвоздушным методом используют установки УБР-3, АБР-1, БР-1, установку Эктиавтопрома.

Большое распространение получил воздушный метод, отличающийся простотой и доступностью в условиях АТП, хотя здесь есть и свои минусы. Распыливание материала осуществляется потоком воздуха под давление 0,3..0,4 МПа с образованием тумана из распыленных частиц из-за пролета их за контур окрашиваемого изделия, что приводит к значительным (до 40%) потерям материала. Наличие тумана опасно в пожарном отношении и вредно для здоровья работающих, поэтому на участках, где наносятся защитные покрытия воздушным распылением, устанавливают распылительные камеры с мощными отсасывающими устройствами и гидрофильтрами для очистки воздуха от лакокрасочной пыли. Расстояние краскораспылителя до окрашиваемой поверхности должно быть не меньше 300 мм. Для нанесения покрытий воздушным методом применют красконагнетательные баки 00-12 или 00-13; краскораспылители КРУ-1, КР-10, КРП-3.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Текущий ремонт автобусов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы